11.Разработка

грунта скреперами

12.Разработка

грунта планировочными машинами

13. Классификация

способов устройства оснований

14. Устройство

оснований методом трамбования

15. Устройство

оснований способом укатывания

16. Технология

устройства грунтовых подушек

17. Технологические

приемы устранения просадочных свойств

грунта

18. Способы

армирования оснований

19. Классификация

фундаментов

20. Технологические

схемы возведения фундаментов в открытых котлованах

11. Эксплуатационные возможности скреперов позволяют использовать их при отрывке

котлованов и планировке поверхностей, при устройстве различных выемок и

насыпей. Скреперы классифицируются:

- по

геометрическому объему ковша — малый (до 3 м3), средний (от 3 до 10 м3) и

большой (свыше 10 м3);

- по

роду агрегатирования с тягачом — прицепные и самоходные (в том числе полуприцепные и

седельные);

- по

способу загрузки ковша — загружаемые за счет силы тяги тягача и с

механической (элеваторной) загрузкой;

- по

способу разгрузки ковша — со свободной, полупринудительной и принудительной

разгрузкой;

- по

способу привода рабочих органов — гидравлические

и канатные.

Скреперами

ведут разработку, транспортирование (дальность транспортирования грунта

колеблется от 50 м до 3 км) и укладку песчаных, супесчаных, лессовых,

суглинистых, глинистых и других грунтов, не имеющих валунов, а примесь гальки и

щебня не должна превышать 10%. В зависимости от категории грунтов резать их

наиболее эффективно на прямолинейном участке пути при движении под уклон 3-7

градусов. Толщина

разрабатываемого слоя в зависимости от мощности скрепера колеблется от 0,15 до

0,3 м. Разгружают скрепер на прямолинейном участке, при этом поверхность грунта

разравнивают днищем скрепера.

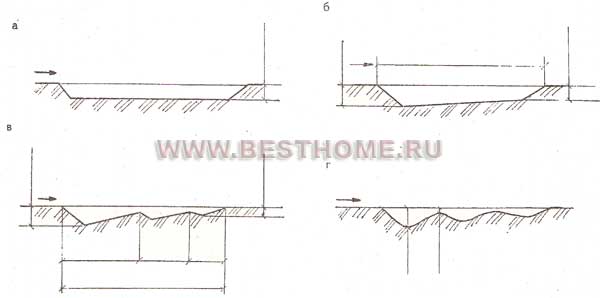

Рис. 9. Способы срезания стружки

при работе скрепера:

а — с наполнением ковша стружкой постоянной толщины; б — с наполнением ковша

стружкой переменного сечения; в — гребенчатый способ наполнения ковша стружкой;

г — наполнение ковша способом клевков

Различают несколько способов

срезания стружки при работе скрепера (рис. 9):

- стружкой

постоянной толщины. Способ применяют при планировочных работах;

- стружкой

переменного сечения. При этом грунт срезается с постепенным уменьшением

толщины стружки по мере наполнения ковша, т. е. с постепенным выглублением ножа скрепера к концу набора;

- гребенчатым

способом. При этом грунт срезается с попеременным заглублением и

постепенным подъемом ковша скрепера: на разных стадиях толщина стружки

меняется от 0,2-0,3 м до 0,08-0,12 м;

- клевками.

Наполнение ковша осуществляется путем многократного заглубления ножей

скрепера на возможно большую глубину. Способ применяют при работе в рыхлых

сыпучих грунтах.

В зависимости от размеров

земляного сооружения, взаимного расположения выемок и насыпей применяют

различные схемы работы скреперов. Наиболее распространенной является схема

работы по эллипсу. При этом скрепер каждый раз поворачивается в одну сторону.

Рис. 10. Способы разработки забоя:

а — траншейно-гребенчатый; б — ребристо-шахматный

При работе в широких и

длинных забоях наполнение ковша скрепера осуществляется траншейно-гребенчатым и

ребристо-шахматным способами. При траншейно-гребенчатом способе (рис. 10)

разработка забоя ведется от края резерва или выемки параллельными полосами

постоянной глубины 0,1-0,2 м, одинаковыми по длине. Между полосами первого ряда

оставляют полосы несрезанного грунта — гребни, по ширине равные половине ширины

ковша. Во втором ряду проходов забирают грунт на полную ширину ковша, срезая

гребень и образовывая под ним траншею. Толщина стружки в этом случае в середине

ковша 0,2-0,4 м, а по краям 0,1-0,2 м.

При ребристо-шахматном

способе (рис. 10) разработка забоя производится от края выемки или резерва

параллельными полосами так, чтобы между проходками скрепера оставались полосы

не срезанного грунта, равные по ширине половине ширины ковша.

Второй ряд проходок

разрабатывают, отступая от начала первого ряда на половину длины проходки

первого ряда. Работу скрепера следует сочетать с работой бульдозера, используя

их для разработки повышенных участков и перемещения грунта на небольшие

расстояния в пониженные места.

12. Производство земляных работ

планировочными машинами – грейдерами

Грейдеры используют при планировке территории, откосов

земляных сооружений, зачистке дна котлованов и отрывке канав глубиной до 0,7 м,

при возведении протяженных насыпей высотой до 1 м и нижнего слоя более высоких

насыпей из резерва. Автогрейдерами профилируют дорожное полотно, проезды и

дороги. Наиболее эффективно использовать автогрейдеры при длине проходки

400-500 м. Плотные грунты до разработки грейдером предварительно разрыхляются.

При возведении насыпи из разрабатываемого резерва наклонный нож сдвигает

срезанный грунт в сторону насыпи. При следующей проходке грейдера этот грунт

перемещается еще дальше в том же направлении, поэтому целесообразно

организовывать работу двумя грейдерами, один из которых срезает, а другой

перемещает срезанный грунт.

При возведении насыпей и профилированного дорожного

полотна зарезание грунта начинают от внутренней

бровки резерва и ведут послойно: сначала вырезают стружку треугольной формы,

затем до конца слоя стружка получается прямоугольной. При разработке широких

резервов в грунтах, не требующих предварительного разрыхления, зарезание начинают от внешней бровки резерва и ведут

послойно, при всех проходах стружка треугольной формы; возможен другой способ:

стружка при этом получается треугольной и четырехугольной формы.

При выполнении различных операций углы наклонов

грейдера изменяются в следующих пределах: угол захвата — 30-70 градусов, угол

резания — 35-60 градусов, угол наклона — 2-18 градусов. В практике

строительства применяется несколько способов укладки грунта:

- грунт

укладывают слоями, отсыпая его от бровки к оси дороги (профилировочные

работы в нулевых отметках при высоте насыпи, не превышающей 0,1-0,15 м);

- валики

размещают один возле другого с соприкосновением их только основаниями

(отсыпка насыпей высотой 0,15-0,25 м);

- каждый

последующий валик частично прижимают к ранее уложенному, перекрывая его

основанием на 20-25%; гребни этих двух валиков располагаются на расстоянии

0,3-0,4 м один от другого (отсыпка насыпей высотой до 0,3-0,4 м);

- каждый

последующий валик прижимается к ранее уложенному без всякого зазора; новый

валик перемещают отвалом вплотную к ранее уложенному с захватом его на

5-10 см; образуется один широкий плотный вал выше первого валика на 10—15

см (отсыпка насыпей высотой до 0,5-0,6 м).

13. Прочность

и устойчивость любого сооружения прежде всего

зависят от надежности основания и фундамента.

Основанием

считают слои грунта, залегающие ниже подошвы фундамента и в стороны

от него, воспринимающие нагрузку от сооружения и влияющие

на устойчивость фундамента и его перемещения. Проектирование

оснований зданий и сооружения зависит от большого количества

факторов, основными из которым являются: геологическое

и гидрогеологическое строение грунта; климатические условия района

строительства; конструкция сооружаемого здания и фундамента; характер

нагрузок, действующих на грунт основания, и т.д. Основания под

фундаменты зданий и сооружений бывают естественными и искусственными.

Естественными

основаниями называют грунты, которые в условиях природного залегания

обладают достаточной несущей способностью, чтобы выдержать нагрузку

от возводимого здания или сооружения .

Естественные основания не требуют дополнительных инженерных мероприятий

по упрочнению грунта; их устройства заключается в разработке

котлована на расчетную глубину заложения фундамента здания или сооружения.

К грунтам, пригодным для устройства естественных

оснований, относятся скальные и нескальные.

Скальные

грунты представляют собой залежи изверженных, осадочных и метаморфических

горных пород (граниты, известняки, кварциты и др.). Встречаются они

в виде сплошного массива или отдельных трещиноватых пластов. Они обладают

большой плотностью, а следовательно,

и водоустойчивостью и являются прочным основанием для любого вида

сооружений. К нескальным грунтам относятся крупнообломочные, песчаные

и глинистые грунты. Крупнообломочные грунты (щебень, гравий, галька)

представляют собой куски, образовавшиеся в результате разрушения скальных

пород, с размерами частиц более 2 мм. Они уступают

по прочности скальным грунтам. Если крупнообломочные грунты

не подвержены воздействию грунтовых вод, они также являются надежным

основанием.

Песчаные

грунты представляют собой частицы горных пород крупностью 0,1...2 мм. Пески

крупностью 0,25...2 мм обладают значительной водонепроницаемостью

и поэтому при замерзании не вспучиваются. Прочность и надежность

песчаных оснований зависят от плотности и мощности залегающего слоя

песка: чем больше мощность залегания и равномерней плотность слоя песка,

тем прочнее основание. При регулярном воздействии воды прочность песчаного

основания резко снижается.

Глинистые

грунты представляют собой тонкодисперсные частицы чешуйчатой формы размером

менее 0,005 мм. Сухое глинистое основание может выдерживать большие

нагрузки от массы зданий и сооружений. С увеличением влажности

глины резко падает ее несущая способность. Влияние положительных

и отрицательных температур вызывает во влажной глине усадку при высыхании

и вспучивание при замерзании воды в порах глинистого грунта.

Разновидностью глинистых грунтов являются супеси, суглинки и лёссы.

Супесчаные

грунты представляют собой смесь песка и глинистых частиц в количестве

3...10 %. Суглинистые грунты состоят из песка и содержат

10...30 % глинистых частиц. Эти виды грунтов могут использоваться

в качестве естественных оснований (если они не подвержены

увлажнению). По своей прочности и несущей способности они уступают

песчаным и сухим глинистым грунтам. Отдельные виды супесей, подверженных

регулярному воздействию грунтовых вод, становятся подвижными. Поэтому они

получили название плывунов. Этот вид грунтов непригоден в качестве

естественного основания .

Лёссовые

грунты — то частицы пылеватых суглинков со сравнительно

постоянным гранулометрическим составом. Лёссовые грунты в сухом состоянии

могут служить надежным основанием. При Увлажнении и воздействии нагрузок

лёссовые грунты сильно уплотняются, в результате чего образуются

значительные просадки. Поэтому они называются просадочными.

Наименование

грунтов, а также критерии выделения грунтов со специфическими

свойствами и их характеристики приведены в СНиП «Основания

зданий и сооружений. Нормы проектирования».

Искусственными

основаниями называют грунты, которые по механическим свойствам

в своем природном состоянии не могут выдерживать нагрузки

от зданий и сооружений. Поэтому для упрочнения слабых грунтов

необходимо выполнять различные инженерные мероприятия. К слабым относятся грунты с органическими примесями

и насыпные грунты. Грунты с органическими примесями включают:

растительный грунт, ил, торф, болотный грунт. Насыпные грунты образуются

искусственно при засыпке оврагов, прудов, мест свалки. Перечисленные грунты

неоднородны по своему составу, рыхлые, обладают значительной

и неравномерной сжимаемостью. Поэтому в качестве оснований

их используют только после укрепления уплотнением, цементацией,

силикатизацией, битумизацией или термическим способом.

14. Трамбование производится

трамбующими плитами массой

1-=2 т, сбрасываемыми с высоты 1 —

2 м с помощью крана. Данный способ применяется для уплотнения

главным образом связных грунтов, обладающих явно выраженной пластической деформативностью, однако может быть получен эффект

и при уплотнении песчаных грунтов. Машины типа Д-471 имеют две плиты,

поочередно сбрасываемые с помощью шатунно-кривошипного механизма.

15. Укатка выполняется самоходными

и прицепными катками на пневматическом ходу. Усилие уплотнения достигается за счет высоких

контактных напряжений, создаваемых силой тяжести катка и балластного пригруза на плоскости (линии) качения

(до 8 МПа).

Пневмоколесные катки могут быть одноосные (массой 10 — 25 т),

двухосные прицепные (массой до 50 т) и полуприцепные (одно-или двухосные массой до 100 т). Легкими катками требуемое уплотнение рыхлых грунтов слоем 20 —

30 см достигается при ширине захвата до 2,5 м. Тяжелые

прицепные пневмокатки массой 25 —

50 т обеспечивают уплотнение грунта слоем 35 —

50 см при ширине захвата 2,5 — 3,3 м. Применение

полуприцепных пневмокатков наиболее эффективно, они

обеспечивают качественное уплотнение связных и несвязных грунтов слоем

40 — 50 см при ширине захвата 2,7 — 2,8 м. Все

приведенные выше показатели получают за 4 — 12 проходов катка

по одному следу (в зависимости от массы катка). Барабанные катки прицепные и самоходные являются менее

эффективными по сравнению с кулачковыми в связи с большой

площадью распределения давления.

Для повышения контактного

давления на уплотняемый грунт и достижения высоких показателей

используются кулачковые или решетчатые катки. Кулачки представляют собой

стальные профильные штыри длиной 200 — 300 мм, приваренные

по окружности к обечайке барабана. Такие катки применяются для

уплотнения только связных грунтов. При уплотнении грунтов

из крупнообломочных пород вместо кулачков на поверхность барабанов

приваривают стальные решетки из уголка или другого стального профиля.

Кулачковые и решетчатые катки обеспечивают уплотнение грунтов слоем

25 — 50 см при ширине захвата 2,7 —

3,3 м за 4 — 10 проходов по следу.

Укатка каждого слоя грунта

осуществляется, как правило, по спирально-кольцевой схеме. Длина захватки

принимается 250 — 300 м. При уплотнении грунтов

на захватках малой ширины (затрудняются повороты катков) применяются

главным образом самоходные барабанные катки, перемещающиеся по возвратно-поступательной

схеме.

16. Грунтовые подушки

устраивают в открытых котлованах

для распределения давления от фундамента на больную площадь слабого грунта или

для замены слабого грунта при небольшой его мощности. Перед устройством подушки

планируют дно котлована и верхний слой грунта

уплотняют до проектной плотности. Для устройства подушек используют местные

пылевато-глинистые, песчаные и песчано-гравелистые грунты оптимальной

влажности, а также гравий, щебень и шлаки. Допускается использовать грунты с

содержанием органических включений и комьев мерзлого грунта размером до 10 см

при общем содержании их не более 15%.

При устройстве искусственных оснований в виде

грунтовых подушек применяют послойное уплотнение грунта. Толщину отсыпаемых

слоев принимают в зависимости от оборудования, применяемого для уплотнения.

Грунтовые подушки устраиваются толщиной 1,5—5 м. В

практике имеются случаи устройства подушек толщиной 10—12 м. Чаще всего

грунтовые подушки применяют в просадочных грунтах. Просадочный грунт заменяют местным грунтом, укладываемым с

заданной плотностью.

При возведении подушек для создания сплошного

водонепроницаемого экрана можно применять лессовидные глины и суглинки.

Дренирующие материалы (песок, щебень, шлак) для

устройства подушек допускается применять в непросадочных

грунтах, а также в грунтовых условиях I типа по просадочности.

При устройстве грунтовых подушек с целью ликвидации просадочных свойств основания плотность сухого грунта

должна быть не менее 1,6 т/м3. Грунтовые подушки устраивают по всей площади

котлована или под отдельными фундаментами.

Грунтоуплотняющие механизмы при

устройстве подушек выбирают в зависимости от объема и сроков выполнения работ и

вида применяемого материала подушки.

При больших объемах работ целесообразно

применять трамбующие машины Д-1471

или тяжелые катки на пневмоколесном ходу. При небольших размерах подушек в

плане применяют самоходные катки, тракторы и тяжелые трамбовки.

Схему и порядок производства работ по устройтсву подушки выбирают в зависимости от конструктивной

формы здания в плане и типа грунтоуплотняющего механизма

В котлованах грунт уплотняют полосами поперек

котлована на всю его ширину. Полосы перекрывают одна другую на 0,2—0,5 м.

Уплотнение грунта в подушках можно выполнять

транспортными средствами, доставляющими грунт, для чего их движение необходимо

организовать таким образом, чтобы уплотнение производилось равномерно.

Для исключения возможности промерзания грунта при

устройстве подушки, весь процесс должен быть организован непрерывным потоком.

Укладка грунта на ранее уплотненный промороженный

грунт допускается при толщине слоя не более 0,4 м только в

тех случаях, когда влажность его не превышает 0,9 влажности на границе

раскатывания.

При использовании тяжелых трамбовок при устройстве

подушек работы ведут в такой последовательности: после отрывки котлована

тяжелыми трамбовками уплотняют дно котлована до отказа;

затем отсыпают такой слой грунта, чтобы он мог быть

уплотнен данной тяжелой трамбовкой;

далее отсыпают такие же слои и уплотняют трамбовкой.

17. При выявлении просадочных грунтов с возможной просадкой от собственного веса

более 5 см принимают меры по их укреплению или устранению возможности просадки.

Для этого:

·

грунт уплотняют тяжелыми трамбовками;

·

устраивают грунтовые подушки из непросадочных или уплотненных грунтов;

·

предварительно замачивают грунты в пределах

всей просадочной площади;

·

увеличивают заглубление фундамента до отметки

ниже просадочных грунтов;

·

устанавливают по периметру фундамента

буронабивные сваи

·

используют водозащитные меры для

предотвращения возможных просадок.

В зависимости от состояния грунта

может быть применен один из способов его укрепления, предназначенный для

увеличения несущей способности. Чаще всего такая надобность возникает при

возведении зданий двух и более этажей. Строительная практика обладает многими

способами искусственного укрепления грунтов. Необходимость искусственного

укрепления грунтов может определяться проектом.

Уплотнение грунта выполняют методом

укатывания различными катками, транспортными и землеройно-транспортными

машинами, механическими или электрическими трамбовками, вибрированием. Песчаные

и пылеватые грунты уплотняют поверхностными вибраторами. Для глинистых грунтов

вибрирование малоэффективно. Слабые или особо слабые грунты закрепляют.

Силикатизация предусматривает укрепление

мелких и пылеватых песков и плывунов однорастворным

или двухрастворным составами на основе жидкого

стекла. При однорастворном составе используют силикат

натрия — жидкое стекло и алюминат натрия. В двухрастворном

составе вместо алюмината натрия используют хлористый кальций. Растворы

нагнетают инъекторами под давлением 3 — 6 атмосфер,

закрепляя грунт в радиусе 0,3 — 1м. Способом силикатизации можно закреплять

отдельные участки, а также целые массивы грунта. При сплошном закреплении

массива грунта инъекторы располагают в шахматном

порядке с расстоянием между рядами, равным 1,5 радиуса закрепления одним инъектором.

Цементация выполняется специальными инъекторами (перфорированными трубами) обычно для

укрепления песчаных (реже глинистых) грунтов. Цементная смесь марки 400 , при

соотношении 0,8:1 (вода: цемент) под давлением заполняет все пустоты в грунте.

После того как инъектор извлекают из грунта, скважину

тоже заполняют раствором.

Электросиликатизация ускоряет темпы и качество

работ за счет пропуска через инъекторы постоянного

тока.

Все перечисленные методы укрепления

грунтов предусматривают наличие специального оборудования и могут выполняться

организациями, обладающими необходимыми технологиями.

18. Армирование грунтов оснований

выполняют для устранения просадочности лессовых

грунтов, повышения прочности и устойчивости оснований, повышения устойчивости

подпорных стенок, откосов земляных сооружений и

оползневых склонов.

Под армированием основания понимается улучшение

физико-механических качеств грунтового массива,

служащего основанием, путем устройства в нем более прочных элементов, совместно

работающих с грунтом и конструктивно не связанных с фундаментом какими-либо

выпусками или омоноличиванием. Армирование массивов

грунта основывается на взаимодействии уплотненных и закрепленных массивов, а

также элементов повышенной жесткости с окружающим грунтом.

Достижения необходимых качеств основания добиваются за

счет введения в толщу грунта элементов повышенной прочности, которые хорошо

работают на сжатие или растяжение и имеют высокое сцепление и трение с

окружающим грунтом.

В зависимости от физико-механических характеристик

грунтов и задач, которые решаются при армировании, выбирается характер

расположения армирующих элементов и технология их выполнения.

В грунтовых массивах конструктивное расположение

армирующих элементов может быть вертикальным, горизонтальным, наклонным в одном

направлении, наклонным в двух и более направлениях, прерывистым и в виде

различного ряда ячеистых структур

Основными задачами армирования оснований являются:

упрочнение и повышение устойчивости оснований, в том числе на оползнеопасных склонах; упрочнение и

укрепление насыпей и откосов земляных сооружений, армирование

обратных засыпок подпорных стен и повышение устойчивости подпорных стен, а

также исключение выпора грунта из-под сооружений.

Технология выполнения армирования оснований в

значительной степени зависит от характера основания и особенностей

напластований грунтов.

В основном армирование находит применение в

структурно-неустойчивых грунтах, таких, как лессовые просадочные,

слабые водонасыщенные, рыхлые песчаные и насыпные

грунты.

Армирование толщ просадочных

грунтов с целью повышения их прочности и несущей способности должно выполняться

исходя из условия обеспечения совместной работы просадочного

грунта и армирующих элементов. Для более полного использования несущей

способности материалов целесообразно применять армирующие элементы с

уменьшающейся от центра к краям прочностью. Подобное армирование толщ просадочных грунтов может быть выполнено по технологии

глубинного уплотнения грунтов продавливанием скважин с заполнением их

шлакобетоном, раствором, тощим бетоном или шлаком с уплотнением, созданием в

массиве элементов путем закрепления силикатизацией, смолизацией

или другими методами.

На просадочных грунтах в

верхней зоне создается уплотненный слой путем устройства грунтовых подушек или

уплотнением тяжелыми трамбовками, либо закреплением. Этот слой является

распределительной подушкой, обеспечивающей передачу нагрузки от фундамента на

армированный массив и включение армирующих элементов в работу.

Расстояния между армирующими элементами принимаются исходя из учета совместной работы с окружающим грунтом и

необходимой прочности основания и зависят от

физико-механических характеристик грунта и

установленным на станке БС-1М. Тощий бетон и раствор уплотняют глубинными

вибраторами.

Вертикально расположенные элементы чаще всего

применяют для устранения просадочных свойств

основания. Армирование вертикальными элементами целесообразно применять под

полами, технологическим оборудованием и для повышения устойчивости насыпей.

Если армирующие элементы выполняют в скважинах, то

способ укладки и уплотнение зависят от материала заполнения скважин.

Опыт показывает, что армирование оснований элементами

повышенной жесткости в виде набивных свай в продавленных скважинах может

достичь глубины 20—25 м.

Армирование массива может быть выполнено путем

использования технологии винтового продавливания скважин спиралевидными

снарядами. Причем скважины могут быть выполнены в грунте

как по технологии глубинного уплотнения, так и по технологии глубинного

закрепления. Укрепление грунта вокруг скважин может быть осуществлено путем

многоразовой проходки и заполнения скважин материалом. На последнем этапе для

заполнения скважин могут быть использованы шлак, шлакобетон, бетон,

цементно-песчаные смеси и др.

Для устройства элементов повышенной жесткости в грунте

может быть использован спиралевидный двухкорпусный снаряд и технология

устройства закрепленных скважин. Снаряд содержит основной корпус и

дополнительный корпус, снабженные винтовыми лопастями.

До-полнительный корпус

расположен выше основного и соединен с ним с помощью перемычки. Оба корпуса

имеют спиралевидную поверхность в виде спирали, радиус которой скачкообразно

изменяется от большего к меньшему. Для подачи

закрепляющего материала дополнительный корпус имеет канал, сообщающийся с

полостью букрвой штанги и полостью перемычек, на

которой выполнены отверстия для выпуска материала.

На перемычке выполнены лопасти, направления

навивки которых противоположны навивке лопастей на спиралевидных участках

корпусов. Калибрующая часть дополнительного корпуса имеет диаметр больший, чем

калибрующая часть у основного корпуса.

Упрочнение основания описанным снарядом выполняют по следующей. Снаряд погружают в грунт вращением и осевым

давлением. При проходке в скважину через штангу подается закрепляющий материал,

который вдавливается в стенки скважины поверхностью дополнительного корпуса,

образуя упрочненную зону. По окончании проходки ствола скважины снаряд

поднимают на высоту, равную высоте основного корпуса, и в скважину подают

закрепляющий материал, а затем осуществляют вторичное вдавливание снаряда на

нижнем участке скважины, при этом закрепляющий материал вдавливается в стенки

скважины и ее дно, чем достигается их закрепление.

Такая технология позволяет повысить несущую

способность грунта в месте опирания армирующих

элементов, что улучшает совместную работу элементов.

Технология винтового продавливания была применена для

армирования оснований, сложенных проса-дочными лессовидными суглинками на

строительстве многоэтажных промышленных корпусов в Днепропетровске.

Для устройства скважин диаметром

325 и 425

мм использовали буровую установку БУК-600 на базе экскаватора

Э-1252Б. Элементы повышенной жесткости размещали в шахматном порядке с шагом

0,9 — 1 м. Цементно-песчаную смесь марки 50 укладывали в скважины с помощью

крана. Перед началом работы проводили опытное уплотнение. Анализ результатов

показал, что плотность в массиве грунта в среднем повысилась на 15 — 16%. Всего

было изготовлено более 5 тыс. элементов повышенной жесткости. Верхний буферный

слой был доуплотнен тяжелыми трамбовками.

Имеется опыт

армирования лессовых оснований

грунтоцементными микросваями диаметром 70—100 мм и

длиной 1,5—2 м. Устройство микросвай производится при

помощи вдавливающего агрегата на базе автопогрузчика. Рабочим органом агрегата

является пучок трубчатых наконечников, присоединенных к распределительной

коробке, в которую подается растворонасосом

грунтоцементная смесь. С помощью агрегата в грунт вдавливается пучок, состоящий из 6—8 трубчатых наконечников и образованные

скважины заполняют грунтоцементной смесью. Грунтоцементная смесь

готовится из портландцемента марки 400, которая берется в количестве 9—15%

массы грунта естественной влажности, песка средней крупности в количестве

40—60% и лессового суглинка 30—40%. Прочность образцов грунтоцемента

находилась в пределах 2—2,5 МПа в 28-дневном возрасте.

Последовательными проходками агрегата армируют

площадку необходимой формы в плане. Для повышения прочности и устойчивости оснований

иногда их армирование выполняют с помощью забивных свай.

Такое армирование оснований было выполнено на

Лебединском и Михайловском горно-обогатительных комбинатах при строительстве

складов железорудного концентрата. Армирование основания позволило увеличить

его устойчивость. Погружение свай при таком армировании производится обычным

способом, что и при возведении свайных фундаментов.

Для армирования оснований, например при увеличении устойчивости оползнеопасных

склонов, могут быть применены буронабивные сваи. При устройстве таких свай

применяют обычную технологию.

С целью исключения выпора слабого грунта из-под

сооружений применяют армирование нижних слоев насыпи стальными стержнями или

укладкой на основание технической негниющей

ткани. Армированием грунта можно значительно увеличить устойчивость откосов,

склонов и подпорных стенок. Для этого при устройстве подпорных стенок по мере

обратной засыпки грунта в него укладывают арматуру, идущую от стенок в массив

грунта за призму обрушения.

В песчаных грунтах можно армировать основание. В этом

случае арматура должна выходить за пределы возникающих по сторонам от

фундамента призм выпирания грунта. Металлическую арматуру тщательно изолируют

во избежание ее коррозии.

Для армирования оснований может быть широко использована

струйная технология, которая позволяет выполнить армирование без нарушения

естественной структуры грунта в основном массиве при любом расположении

армирующих элементов как с вертикальным и наклонным расположением, так и в виде

сложных структур. В основе струйной технологии лежит использование энергии

водяной струи для прорезания в грунте щелей,

заполняемых твердеющими материалами.

Щели в грунте прорезают струйными мониторами с

водяными насадками, размещенными на его боковых поверхностях. Материал

заполнения выпускается через нижнее отверстие монитора. Верхний торец монитора

соединен с подводящими трубопроводами и со штангой, с помощью которой монитор

опускают в скважину.

Мониторы оснащают дополнительной насадкой, образующей

с водяной насадкой кольцевой зазор, через который подается сжатый воздух.

Воздушная рубашка, образующаяся при этом, отделяет струю от подземной воды и

пульпы и увеличивает дальность струи. Струя сжатого воздуха в скважине выполняет роль эрлифта, который выносит пульту на поверхность.

Струйная технология получила распространение в Японии,

где с ее помощью в основании выполняют различного рода конструктивные элементы.

Струйная технология позволяет выполнить армирующие

элементы с различным расположением и различной

формы, в том числе

в виде сплошных стенок, отдельных столбов, опор корневидной формы,

горизонтальных элементов, а также в форме ячеистных

структур сложной формы.

Разрушение грунта происходит под действием

динамического давления водяной струи. Давление воды на выходе из насадки может

достигать 70—100 МПа.

Процесс выполнения конструктивных элементов в грунте

включает бурение направляющих скважин и прорезывание в грунте щелей в нужном

направлении.

Монитор монтируется на базовой машине с гибкой повеской на канате или жестким закреплением на копровой

стреле.

Струйный монитор опускается на дно направляющей

скважины с ориентировкой насадки по заданному направлению и по мере разрушения

грунта поднимается вверх по скважине по заранее предусмотренной траектории.

Материал заполнения нагнетается сразу же после того, как из направляющей

скважины начинает изливаться пульпа. Материал заполнения подается под давлением

3,5—6 МПа.

Материалом заполнения служат твердеющие растворы на

основе цемента и полимеров.

Дальность разрушения в различных грунтах составляет

1,5—5 м. Толщина элементов, образующихся в грунте, по длине неодинакова и

колеблется от 5 до 30 см.

Струйную технологию можно использовать в илах,

пылевато-глинистых грунтах и песках, не содержащих крупных включений.

Армирующие элементы выполняют в виде бетонных и

грунтобетонных свай большого диаметра. Иногда элементы выполняют из вяжущих

материалов на основе жидкого стекла и одно-и

многокомпонентных химических растворов.

Прочность материала армирующих элементов колеблется от

1 до 5 МПа.

Конструктивные элементы, сопрягаемые

друг с другом, позволяют выполнять

ячеистые структуры, которые могут быть использованы для упрочнения основания,

укрепления откосов, насыпей и подпорных сооружений. Благодаря таким структурам

грунт, находящийся в ячейках, вовлекается в работу.

Описанные в этом разделе способы армирования включают

только некоторые сведения по технологии выполнения этих работ.

Необходимо отметить, что

несмотря на большую важность выполнения армирования оснований, имеется еще

очень мало исследований по разработке эффективной технологии армирования

оснований в сложных грунтовых условиях. Известные способы армирования обладают

значительной трудоемкостью и стоимостью, а надежность их в некоторых условиях

не удовлетворяет необходимым требованиям.

В настоящее время требуется проведение исследований по

разработке эффективной технологии армирования оснований в различных грунтовых

условиях.

19. По назначению

1.

Несущий

2.

Комбинированный, то есть способный, в дополнение к

несущим функциям, выполнять еще и функции сейсмической защиты.

По материалу

§

1.

Каменный:

§

бутовый;

§

бутобетонный;

§

кирпичный.

2.

Железобетонный:

§

сборный;

§

монолитный.

По типу конструкции

1.

Столбчатый

2.

Ленточный (сборный

или монолитный:

1.

заглубленный

(ниже глубины промерзания);

2.

малозаглубленный

(выше глубины промерзания);

3.

Свайный (сборный или монолитный):

1.

на забивных сваях;

2.

на трубобетонных сваях;

3.

на буронабивных сваях;

4.

на набивных сваях;

5.

на сваях-оболочках;

4.

Свайно-ростверковый

фундамент

5.

Плитный

20. Принцип устройства

фундаментов в вытрамбованных котлованах состоит

в том, что котлованы под фундаменты не разрабатываются, а вытрамбовываются на

необходимую глубину трамбовкой с последующим бетонированием образованного

котлована или с установкой в него сборных железобетонных элементов. При вытрамбовании котлована вокруг него образуется зона

уплотненного грунта, в пределах которой повышается прочность грунта и снижается

сжимаемость.

Вытрамбование котлованов

осуществляется путем многократного сбрасывания с высоты 3—8 м трамбовки,

имеющей форму будущего фундамента.

Для вытрамбования

используются краны-экскаваторы, тракторы с навесным оборудованием, включающим

направляющую штангу, каретку и трамбовку.

В зависимости от способа повышения несущей способности

по грунту основания фундаменты в вытрамбованных котлованах могут быть:

без уширенного основания с плоской или заостренной

подошвой без дополнительного втрамбования в дно

котлована жесткого материала;

с уширенным основанием, получаемым втрамбованием

в грунт жесткого материала (щебня, песка, гравия, песчано-гравийной смеси,

шлака и т. п.);

в виде отдельно стоящих,

ленточных и ленточных прерывистых.

В зависимости от способа возведения фундаменты в

вытрамбованных котлованах могут быть монолитными и сборными.

Фундаменты в вытрамбованных котлованах рекомендуется

применять в просадочных грунтах, а также в

различных пылевато-глинистых грунтах.

Фундаменты без уширенного основания в вытрамбованных

котлованах выполняют трамбовками, имеющими в плане форму квадрата,

прямоугольника, многогранника или круга с шириной понизу 0,4—1,5 м, конусностью

1:20—1:5 и высотой 1—2 м (рис. 6.29.. Такие трамбовки делают с плоским дном.

При вытрамбовании котлованов в плотных грунтах

целесообразно днище делать с заострением в 90—120°, в результате чего обеспечивается

более интенсивное выпирание грунта в стороны и повышается эффективность вытрамбования котлована.

Фундаменты с уширенным основанием в вытрамбованных

котлованах выполняются с использованием трамбовок шестигранной, квадратной и

круглой формы диаметром поверху 0,6—1,2 м, понизу 0,4—1 м, высотой 1,5—3,5 м с

заострением нижнего конца под углом 60—90°.

Фундаменты из сборных бетонных блоков в вытрамбованных

котлованах выполняют путем вытрамбования котлованов

на глубину 0,6— 0,95 проектной глубины заложения фундаментов, установки в

вытрамбованный котлован сборного бетонного блока и последующего погружения его

до проектной отметки забивкой той же трамбовкой.

Сборные бетонные блоки изготовляют по форме трамбовки

с размерами в плане на 2—5 см больше размеров трамбовки. Это превышение

размеров обеспечивает при добивке блока его плотное

сопряжение с грунтов.

Вытесняемый грунт вначале перемещается в стороны, а

затем вверх, в результате чего наблюдается подъем поверхности грунта вокруг

котлована. Выпор грунта в стороны и вверх обычно наблюдается при вытрамбовании котлованов в плотных грунтах, а также в водонасыщенных. Выпор происходит после окончания

формирования уплотненной зоны.

Разуплотнение грунта на дне и стенках котлована

вызывается нарушением равновесия между силами сопротивления продавливанию и

прочностью сформированного уплотненного грунта. В этом случае значительная

часть энергии расходуется на образование упругих колебаний и деформации грунта

в уплотненной зоне. Разуплотнение грунта наблюдается при высокой энергии удара

трамбовки и зависит от связности и влажности грунтов. В пылевато-глинистых

грунтах с числом пластичности разуплотнение грунта практически отсутствует. При

снижении влажности грунтов возможность возникновения разуплотнения грунтов возрастает,

поэтому для снижения разуплотнения грунта при вытрамбовании

котлованов повышают влажность грунта, подсыпают в котлован глинистый грунт,

снижают энергию удара трамбовки.

Разжижение грунтов при вытрамбовании

котлованов наблюдается в водонасыщенных глинистых

грунтах, склонных к тиксотропным явлениям. В таких

грунтах наблюдается засасывание трамбовки. Разжижение песчаных грунтов

происходит при влажности, близкой к полному водона-сыщению.

Размеры общего котлована под здание или сооружение

назначаются с учетом принятой технологии производства работ и схемы движения

механизмов. Размеры в плане и конфигурацию вытрамбованных котлованов принимают

в соответствии с размерами фундаментов и применяемых трамбовок.

Толщина подсыпки при планировке котлована под

здание не должна превышать величины определяемой по формуле

Массу трамбовки для обеспечения эффективного вытрамбования котлованов назначают исходя из того, что

удельное статическое давление по основанию трамбовки должно быть не менее 0,03

МПа — для фундаментов неглубокого заложения и 0,05 МПа —для

фундаментов с уширенным основанием.

Высоту сбрасывания трамбовок в зависимости от типа

применяемого оборудования и вида грунта принимают равной 3—8 м.

При устройстве уширенного основания необходимое число

ударов трамбовки для втрамбования жесткого грунтового

материала в дно котлована определяется для каждой засыпки высотой по формуле.

При этом приведенные выше значения понижения дна котлована Sim

принимают в 1,5 раза меньше.

Для вытрамбования котлованов

используют навесное оборудование, в комплект которого входит трамбовка,

направляющая штанга или рама и сбрасывающая каретка. Для вытрамбования

котлованов небольших размеров может использоваться сваебойное оборудование.

В качестве базовой машины используют краны-экскаваторы

на гусеничном ходу Э-652, Э-10011 и Э-1252 и на колесном ходу Э-302.

Грузоподъемность базовой машины должна быть в 2,5—4 раза больше массы

трамбовки.

Навесное оборудование может быть

смонтировано на стреле драглайна с

шарнирной подвеской направляющей штанги в ее верхней части и к стреле

экскаватора прямая лопата с шарнирным креплением направляющей штанги в верхней

части к стреле, а в нижней части — через распорку к экскаватору.

Направляющая штанга к стреле драглайна имеет

коробчатое сечение, образованное из двух швеллеров, четырех уголков, усиленных

вертикальным мостом, по которому скользит каретка. Направляющая штанга в

верхней части имеет шарнир, который обеспечивает перемещение ее в двух

направлениях и служит для навески ее на стрелу. Для предотвращения

горизонтальных смещений при вытрамбовании

в нижней части направляющая штанга имеет опорную плиту с фиксаторами.

Направляющая штанга к стреле экскаватора прямая лопата

состоит из направляющей стойки и распорки, ограничивающей вылет стрелы и повышающей

жесткость навесного оборудования. Направляющая стойка в верхней части имеет

оголовок, на котором крепятся блоки и серьга для крепления стойки к стреле

экскаватора.

Каретка коробчатого сечения надевается на направляющую

штангу и удерживается на ней с помощью пазов или полок. Внутри каретки

располагаются катки, которые перемещаются по штанге. Каретка подвешена к

рабочему канату через опорный мост, к которому закрепляется трамбовка.

Трамбовки свариваются из стального листа толщиной

10—16 мм. Внут-ренняя часть

трамбовки заполняется бетоном.

При использовании в качестве базовой машины кранов на

колесном и гусеничном ходу навесное оборудование навешивают на стрелу с

шарнирной подвеской направляющей штанги, конструкция которой аналогична

конструкции стрелы экскаватора-драглайна. Каретка снабжена сбросным устройством

в виде крюка или захвата. При подъеме трамбовки в верхнее положение с помощью

стопорного упора происходит поворот сбросного крюка или разжим захвата, после

чего трамбовка отсоединяется от каретки и падает вниз по направляющей штанге.

Затем по направляющей штанге опускается сбросная каретка, при соприкосновении

которой с трамбовкой автоматически срабатывает захватное устройство

и сбросная каретка с трамбовкой поднимается вверх для повторения цикла.

Навесное оборудование на тракторах С-100, ТМ-100 и др.

позволяет использовать трамбовки массой до 3 т и включает: направляющую раму,

смонтированную в задней части трактора; системы блоков, подвесок и противовеса,

устанавливаемого на передней части. Направляющая рама высотой 6—8 м состоит из

двух стоек, по которым передвигается каретка. Для повышения устойчивости во

время работы к стойкам направляющей рамы крепят аутригеры.

При вытрамбовании котлованов

в различных грунтовых условиях проявляются специфические особенности, поэтому

перед началом производства работ выполняются опытные работы с целью отработки

технологии вы-трамбования в данных грунтовых

условиях. При опытных работах определяют среднее число ударов трамбовки и

оптимальную высоту сбрасывания, объем засыпки жесткого материала, минимально

допустимое расстояние между соседними котлованами и физико-механические

характеристики уплотненного грунта.

Вытрамбование котлованов

производят в соответствии с технологической картой. Очередность вытрамбования котлованов и схему движения механизма

назначают с таким расчетом, чтобы обеспечивалось бетонирование фундаментов не

позднее чем через 1—2 сут после окончания вытрамбования с учетом расстояния между трамбуемой и

бетонируемой захватками не менее 10 м в целях сохранения свежеуложенного бетона

от сотрясения в течение 3 сут.

При расстояниях в свету между отдельными фундаментами

менее 0,8 bCf> (Ьср —средняя ширина фундамента) котлованы вытрамбовываются через

один. Вытрамбование пропущенных котлованов

производится не менее чем через 3 сут после

бетонирования ранее вытрамбованных котлованов.

Для предотвращения засасывания трамбовки высота ее

сбрасывания вначале должна быть не более 3— 5 м, а затем снижаться до 1,5—2,5

м, а в процессе трамбования подсыпать на дно котлована

песок, щебень или маловлажный пылевато-глинистый грунт.

При вытрамбовании котлованов

в песчаных грунтах создают по стенкам котлованов оболочки из

пылевато-глинистого грунта, которые исключают обрушение стенок котлованов и

препятствуют поступлению воды в котлован.

Втрамбование жесткого материала

для создания уширенного основания производится сразу же после вытрамбования котлована на проектную глубину. Объем порции

жесткого материала назначается из расчета заполнения котлована на высоту 0,6—

1,2 м. При втрамбовании жесткого материала трамбовку

сбрасывают с высоты 4—8 м. Если грунт осыпается со стенок котлована, то высоту

сбрасывания снижают до 3—4 м. В процессе вытрамбования

котлованов и втрамбования жесткого материала строят

график понижения дна котлована.

Приемка котлованов производится на основе

исполнительных схем.

Монолитные фундаменты бетонируются сразу же после

приемки котлованов. Перед бетонированием устанавливают арматурные каркасы,

опалубку стаканной части и закрепляют закладные детали и анкерные болты.

Бетонирование фундаментов производится враспор до

заранее установленных отметок на стенках котлованов или опалубке.

При устройстве сборных фундаментов котлован

вытрамбовывают на 2— 3 см меньше размера блока по горизонтальным сечениям и на

0,1 hd по высоте, а затем в котлован устанавливается

и забивается сборный железобетонный блок до проектной отметки