21. Технология

устройства ленточных и столбчатых фундаментов из сборных элементов

22. Технология

возведения монолитных ленточных столбчатых фундаментов

23. Технология

устройства монолитных плитных фундаментов

24. Классификация

свай

25. Классификация

способов погружения готовых свай

26. Погружение

готовых свай способом забивки

27. Погружение

готовых свай вибрационным способом

28. Погружение

готовых свай задавливанием

29. Технология

устройства буронабивных свай

30. Способы

выполнения уширений буронабивных свай

21. Целесообразность

выбора столбчатых фундаментов

Современные строительные технологии предлагают для индивидуального

строительства решения, которые позволяют сочетать относительную дешевизну с

очень хорошими практическими результатами. К подобным современным технологиям

относится и технология устройства малозаглубленных ленточных фундаментов из

монолитного железобетона, предлагаемая нашей компанией в качестве базовой

технологии для изготовления фундаментов.

Малозаглубленный ленточный фундамент из монолитного

железобетона, далее просто ленточный фундамент относится к типу "плавающая

плита ". "Плавающие" фундаменты ведут себя подобно

"подносу", на котором устанавливается ваше здание и являются

универсальным фундаментом практически для любого вида грунта. Любые движения

грунта, в том числе и сезонные, фактически не отражаются на состоянии Вашего

здания, так как нет перекосов углов здания относительно друг друга.

В базовом фундаменте, предлагаемом нашей

компанией, роль "плавающего" фундамента выполняет монолитная

замкнутая железобетонная лента. Необходимую "жесткость" ленточному

фундаменту придает металлический каркас (армирование) и относительно высокое

(около 40 см) ребро ленты.

Такая "простая" технология позволяет

изготавливать фундамент для здания практически в любое время года, в том числе

и зимой.

Ширина ленточного фундамента выбирается в

зависимости от предполагаемого материала стен. Такой фундамент гарантирует

надежность устойчивость здания, а также экономит ваши деньги и время. Ленточные

фундаменты бывают монолитными и сборными.

Ленточные

сплошные фундаменты из сборных элементов

До начала работ по возведению фундамента и стен

подвала необходимо выполнить работы, перечисленные в разделе «Производство

работ подготовительного периода». До закладки фундамента следует произвести

освидетельствование (проверку с составлением акта) оснований котлована

(траншей). Перед монтажом сборных ленточных фундаментов переносят на основание

и закрепляют на нем оси возводимого дома и наружные контуры фундаментных блоков,

а на сборных элементах размечают осевые риски. Чтобы понять, что такое оси,

посмотрите на рис. 31.

Рис. 31. План подвала жилого дома. Основные оси и размеры

Монтаж фундаментных блоков в

плане необходимо производить относительно разбивочных осей по двум взаимно

перпендикулярным направлениям, совмещая осевые риски фундаментов с ориентирами,

закрепленными на основании, или контролируя правильность установки геодезическими

приборами.

Монтаж следует начинать с установки маячных блоков в

углах здания и на пересечениях осей. К монтажу рядовых блоков приступают только

после выверки положения маячных блоков в плане и по высоте. Положение в плане

контролируют измерением длин сторон фундамента, а для определения

прямоугольности - измерением расстояний по диагонали. Высотное положение

определяют нивелиром, а при его отсутствии - водяным уровнем.

Рис. 32. Минимальная глубина перевязки вертикальных швов фундаментных стеновых

блоков:

а - при малосжимаемых грунтах; б - при сильносжимаемых грунтах

Фундаментные блоки следует монтировать на выровненный

до проектной отметки слой песка толщиной до 10 см. Монтаж блоков фундаментов на

покрытые водой или снегом основания не допускается. Фундаментные стеновые блоки

кладут на раствор с перевязкой вертикальных швов, глубина которой должна быть

не менее 0,4 высоты блока (рис. 32, а) при малосжимаемых грунтах и не менее

высоты блока при сильносжимаемых, просадочных и набухающих грунтах (рис. 32,

б). Например, при высоте блока 580 мм минимальная глубина при варианте рис. 32,

a 0,4h = 232 мм, при варианте рис. 32, б h = h = 580 мм.

При невозможности такой перевязки следует укладывать в

швы кладки (не менее чем на 2 шва по высоте фундамента) связи из арматурных

сеток. В примыканиях к стенам из крупных блоков и стенам из кирпича связи

укладывают в каждом шве, образуемом блоками (рис. 33). Проемы для вводов в дом

инженерных коммуникаций осуществляют путем раздвижки блоков с последующей

заделкой кирпичом или бетоном.

Рис. 33. Схема примыкания стен из блоков и кирпича:

1 - стеновой блок; 2 - кирпичная стена; 3 - горизонтальный шов; 4 - связь из

арматурной сетки

Рядовые блоки устанавливают, ориентируя низ по обрезу

блоков нижнего ряда, верх - по разбивочной оси. Блоки наружных стен,

устанавливаемые ниже уровня грунта, необходимо выравнивать по внутренней

стороне стены, а выше - по наружной. Сборные элементы монтируют на

подготовленную постель из цементного раствора. Излишки раствора необходимо

удалить до их схватывания, иначе при устройстве вертикальной гидроизоляции стен

подвала придется потратить немало сил и времени на их очистку.

Вертикальные стыки между блоками по мере их монтажа

заполняют раствором - сначала обмазывают густым цементным раствором швы

снаружи, а затем заполняют стыки раствором с уплотнением методом штыкования,

используя для этого гладкие арматурные стержни диаметром 16-22 мм.

При строительстве фундамента с подвалом на сухих

непучинистых грунтах бетонные блоки стен подвалов марки ФБС можно монтировать

непосредственно на выровненное песком основание грунта. Такой вариант

конструкции без использования элементов ленточного фундамента марки ФЛ

применяют и при устройстве мало-заглубленного фундамента.

Столбчатые фундаменты

возводят в основном под дома без подвалов с легкими стенами (деревянными, щитовыми,

каркасными). Закладывают их и под кирпичные стены, когда требуется глубокое

заложение и ленточный фундамент неэкономичен. Столбчатые фундаменты по расходу

материалов и трудозатратам в 1,5-2 раза экономичнее ленточных.

В зависимости от конструкции здания

(прежде всего его массы и этажности) столбы для фундамента могут быть каменные,

кирпичные, бетонные, бутобетонные, железобетонные и из других материалов. Чаще

всего при устройстве столбчатых фундаментов применяют готовые сборные бетонные

и железобетонные блоки. Столбчатые фундаменты обязательно устанавливают под

углы дома, в местах пересечения стен, под стойками каркаса, тяжелыми и несущими

простенками, балками и другими местами сосредоточенной нагрузки. Для уменьшения

давления на слабые грунты столбчатые фундаменты из штучных материалов уширяют в

нижней части, делая уступы высотой не менее двух рядов кладки.

Если глубина заложения

столбчатого фундамента более 1 м и устройство фундамента из мелкоштучного

материала трудновыполнимо, применяют железобетонные столбы, асбестоцементные

или металлические трубы. Если при рытье ям в них нет воды, такие фундаменты

можно делать с опорной плитой из монолитного бетона, укладываемого на дно во

время установки столбов. Расстояние между столбами принимается 1,2-2,5 м. По

верху столбов должны быть уложены обвязочные балки для создания условий

совместной их работы. При расстоянии между столбами фундамента больше 2,5-3 м

по их верху укладываются более мощные рандбалки (железобетонные,

металлические).

Минимальное сечение

фундаментных столбов, мм, принимается в зависимости от того, из какого

материала они изготовлены: бетон - 400; бутобетон - 400; кладка из

естественного камня - 600; из бута-плитняка - 400; из кирпича выше уровня земли

- 380, а при перевязке с забиркой - 250.

Сооружать столбчатые фундаменты предпочтительнее на

пучинистых грунтах,

так как с минимальными затратами их можно устанавливать ниже глубины

промерзания. При этом действие касательных сил, вызываемых морозным пучением

грунта, на поверхность столбов минимально. Избежать отрицательного воздействия

сил морозного пучения не всегда удается только за счет увеличения глубины

заложения фундамента ниже уровня промерзания. Касательные силы морозного

пучения нейтрализуют следующим образом: основание фундамента делают уширенным в

виде площадки-анкера, которая не позволяет вытащить фундамент из земли при

морозном пучении. Внутри такого фундамента желательно заложить арматурный

каркас, который защитит фундамент от разрыва. Если фундамент возводят из камня,

кирпича, мелких блоков, монолитного бетона без армирования, его стены

необходимо делать сужающимися кверху.

При большой глубине

промерзания в пучинистых грунтах эффективны анкерные столбчатые железобетонные,

монолитные либо сборные фундаменты. На такие фундаменты незначительно влияние

сил морозного пучения, действующих на боковую поверхность, так как столбы

выполняют с минимальным поперечным сечением (см. рис. 43).

Рис. 43. Столбчатые малозаглубленные фундаменты с сужающимися стенками:

а - кирпичная кладка; б - монолитный бетон;

1 - песчаная подушка; 2 - слой толя; 3 - столбчатый кирпичный фундамент; 4 -

оклеечная гидроизоляция; 5 - сборный железобетонный ростверк; 6 - насыпной

уплотненный грунт; 7 - бетонная подготовка; 8 - кирпичный столбик; 9 - бетонный

фундамент; 10 - монолитный железобетонный пояс; 11 - железобетонная плита

перекрытия; 12 - плитный утеплитель

Дополнительными мерами

уменьшения влияния сил морозного пучения могут быть: покрытие боковых

поверхностей фундамента материалами, уменьшающими трение грунта, а также

утепление поверхностного слоя грунта вокруг фундамента. Глубина заложения

фундаментов находится в непосредственной зависимости от глубины промерзания

грунтов и уровня грунтовых вод (см. табл. 7).

Для повышения устойчивости

столбчатых фундаментов, во избежание горизонтального их смещения и опрокидывания,

а также для устройства опорной части цоколя между столбами делают ростверк. При

устройстве столбчатых фундаментов под деревянные постройки функцию ростверка

может выполнять деревянная обвязка из бревен или бруса. При этом пространство

между планировочной отметкой земли (отмосткой) и обвязкой заполняют забиркой.

Опорной частью цоколя при

каменных и кирпичных стенах может служить железобетонный ростверк, укладываемый

поверх столбов. Выполняют ростверк и в виде рядовой перемычки, армированной 4-6

арматурными стержнями диаметром 10-12 мм, уложенными по слою бетона толщиной 70

мм. Высота рядовой перемычки должна составлять 1/4 пролета, но не менее 4 рядов

кладки. Ростверк может быть выполнен в виде монолитной или сборной

железобетонной рандбалки.

При сооружении монолитных

железобетонных столбчатых фундаментов потребуются дополнительные затраты,

связанные с изготовлением и установкой арматурных каркасов, приготовлением и

укладкой бетонной смеси, сборкой и разборкой опалубки ростверка и другими

работами. При устройстве фундаментов на пучинистых грунтах необходимо иметь

четкое представление о том, что строительство дома и ввод его в эксплуатацию

должны осуществляться в один строительный сезон. Фундаменты, возведенные на

пучинистых грунтах и оставленные на зимнее время без нагрузки (без стен,

перекрытий и крыш), могут деформироваться.

Непредвиденные деформации

могут произойти и в том случае, когда построенный дом в зимнее время не

эксплуатируется и не отапливается, а глубина заложения фундамента была

рассчитана на тепловой режим отапливаемого дома.

Сборные столбчатые фундаменты

имеют следующие преимущества перед ленточными:

·

столбчатые

фундаменты в зависимости от шага опор при одинаковой глубине заложения примерно

в 1,5-2 раза экономичнее ленточных по расходу материалов и стоимости;

·

применение

сборных столбчатых фундаментов значительно сокращает трудоемкость работ и

продолжительность работ нулевого цикла примерно вдвое;

·

стоимость

столбчатых фундаментов можно снизить еще приблизительно в 1,5 раза, если столбы

выполнять монолитными в инвентарной опалубке, уменьшив их сечение вдвое по

сравнению со сборными.

Столбчатые фундаменты имеют

еще одно положительное качество, которое заключается в том, что грунты

основания под отдельно стоящими опорами работают лучше, чем под сплошными

ленточными, вследствие чего и осадка под ними при равных давлениях на грунт

значительно меньше, чем у ленточных. Снижение величины осадки дает возможность

соответственно повысить давление на грунт на 20-25% и, следовательно, уменьшить

общую площадь фундамента.

Как уже говорилось, самыми

опасными силами, действующими на фундамент малоэтажных индивидуальных домов,

являются силы морозного пучения. Поэтому почти все приводимые варианты

устройства фундаментов рассматриваются с точки зрения их строительства на

пучинистых грунтах. Принято считать, что при строительстве на пучинистых

грунтах глубина заложения фундаментов должна быть ниже расчетной глубины

сезонного промерзания.

Однако для малонагруженных

фундаментов небольших домов силы пучения обычно превосходят суммарную нагрузку

от дома, действующую на фундамент, вследствие чего и происходят различного рода

деформации. Поэтому при строительстве на пучинистых грунтах домов без подвалов

лучше сооружать малозаглубленные, мелкозаглубленные или незаглубленные фундаменты.

Поясним их отличия.

Малозаглубленными считают

фундаменты с глубиной заложения 0,5-0,7 нормативной глубины промерзания.

Например, при нормативной глубине промерзания 140 см глубина малозаглубленного

фундамента составит 140x0,5 = 70 см.

Мелкого заложения считают те

фундаменты, где отношение высоты к ширине подошвы фундамента не превышает 4.

Незаглубленные фундаменты - те, глубина заложения которых составляет 40-50 см.

Грамотно выполненные

малозаглубленные фундаменты обеспечат:

·

снижение

величин сезонного колебания пучения грунтов и фундаментов;

·

сокращение

объемов работ и сроков возведения фундаментов;

·

снижение

стоимости возведения фундаментов за счет сокращения расхода материалов и

трудозатрат;

·

возможность

устройства фундаментов практически при любых гидрогеологических условиях

площадки.

22. Технология устройства ленточного фундамента.

Строительство

мелкозаглубленного фундамента включает в себя следующие основные этапы:

1.

Подготовительные работы.

Предусматривает

расчистку участка под строительство, завоз строительного материала. На земле

наносится разметка осей дома, фиксируется расположение основных элементов

фундамента с помощью кольев и шнура (проволоки). Эта операция требует большой

точности и внимания. Если участок ровный, то измерения производить легко. На

участках со сложным рельефом пользуются рейками и уровнем. Необходимо

обязательно проверить углы прямоугольного или квадратного фундамента, они

должны быть строго прямыми под 90градусов. Обязательно

проверьте теодолитомотметку низа траншеи, по крайней мере, по углам дома и

в точках пересечения лент. Подготовленная к строительству, выровненная площадка

должна быть на 2-5 м в каждую сторону больше габаритов дома;

2.

Рытье траншеи под фундамент

и ее обустройство.

Траншею роют

экскаватором или вручную. Если рыли экскаватором, то дно траншеи надо

подчистить и выровнять вручную. Оградить котлован. На дно траншеи надо уложить

подушку в 120-200мм из мелкого гравия или песка (поливая водой ее надо

тщательно утрамбовать). На подушку укладывают полиэтиленовую пленку (либо

другую гидроизоляцию) или заливают цементным раствором, чтоб вода не уходила из

бетона в грунт и тем самым не ухудшались его прочностные характеристики.

3.

Установка опалубка с

распорками.

Опалубку

делают из струганных с одной стороны досок (устанавливаются во внутрь траншеи)

толщиной не менее 40-50 мм. Также хорошо применять щитовую разборную железную

опалубку. Установленная деревянная опалубка, очищенная от мусора и стружки и

обильно смоченная водой, должна жестко фиксироваться распорками к стенкам

траншеи, чтобы не произошло выпучивания стены. Тщательно выверяйте отвесом

вертикальность стен опалубки, так как от этого зависит долговечность

фундамента. Опалубку выводят на 30см (может быть и больше) выше поверхности

земли. Высота над землей станет цоколем будущего дома. Не забудьте сразу

оставить отверстия для водопроводных и канализационных труб, чтобы потом,

прорубая их, не нарушать целостность монолита. После возведения монолита верх

фундамента покрывается гидроизоляционными материалами, это предохранит стены

дома от попадания в них капиллярной влаги. Как выполнить такую гидроизоляцию, и

какими материалами, можно прочесть в статьях Устройство

гидроизоляции фундаментов, подвалов и цоколя и Виды

гидроизоляции при строительстве дома.

4.

Монтаж арматуры.

Одновременно с

монтажом опалубки, по всему периметру, монтируется арматура, собранная в

каркасы. Диаметр прутков арматуры, их количество и расположение указываются в

проекте. Если проект отсутствует, то, как правило, каркас представляет из себя

два ряда вертикальной арматуры, скрепленные с горизонтальными арматурами,

количество которых зависит от глубины фундамента. Шаг установки арматур 10, 15,

20, 25,см. Пример вязки каркаса приведен на снимке.

Арматура, после ее

заливки бетоном, позволяет получить железобетонный монолитный фундамент,

прочностные свойства которого очень высоки. Каркас закладывается на всю высоту

фундамента. Он жестко связывает его нижнюю и верхнюю части.

Каркасы

изготавливаются с помощью сварки или вязки проволокой. Соединения арматуры в

каркасы с помощью сварки, для удобства выполняют вне траншеи. Полученные секции

каркасов устанавливают на дно траншеи и сваривают между собой. Если нет

сварочного аппарата, то можно монтировать каркасы из арматурных прутьев прямо

внутри опалубки, скрепляя их между собой вязальной проволокой. Нельзя допускать

небрежного монтажа арматурных прутков. Их следует размещать согласно проекту,

строго соблюдая шаг стержней, их диаметр, класс арматуры. Выдерживать защитный

слой (расстояние от края фундамента до середины стержня арматуры) арматуры в

35-70мм (в зависимости от условий материала подготовки) при этом прочно

скреплять между собой. Для поддержки арматурного прутка, при укладке бетона, не

рекомендуется использовать неполные кирпичи, а также применять какие-либо

подсобные материалы. Это может привести к снижению прочности бетона;

5.

Заливка бетона в опалубку.

Бетон заливается

постепенно, слоями толщиной примерно15-20см. Каждый слой трамбуется деревянными

трамбовками, чтобы исключить пустоты в массиве бетона, а также для этого

простукиваются стенки опалубки. Самый лучший и надежный способ для этих целей

использовать бетонный вибратор. Очень важно чтобы бетон был одинаковой

консистенции и не делился на слои. Часто возникают проблемы качества связанные

с использованием чрезмерно жидкого бетона (ведь его легче сливать из

бетоновоза). В таком бетоне заполнитель может оседать на дне, что приводит к

его расслоению и снижению его прочности. Простое правило говорит - если

сгребаете бетонный раствор лопатой, и он при этом легко обтекает препятствия,

значит бетон жидкий. Для получения бетона высокой прочности, бетонный раствор

должен быть достаточно жёстким и для его перемещения лопатой надо прилагать

значительные усилия.

В

случае если бетонирование ведется зимой (что уже само по себе является не

лучшим вариантом) бетон надо утеплять при его схватывании (соломой, опилками,

стекловатой или другими подручными материалами) или прогревать. Как это

правильно делать можно прочесть в статье "Подготовка

грунта, бетонирование, каменная кладка зимой".

Необходимо помнить,

что бетонная смесь подвержена расслоению, когда ее льют с высоты более 1,5 м.

Желательно для заливки смеси использовать переносные желоба или же иные

приспособления.

Если в качестве

материала применяется бутобетон, надо обеспечить чтобы бутовые камни плотно

стыковались друг с другом. Такой фундамент требует значительных затрат, т.к.

камни надо точно подбирать и подгонять. Технология кладки заключается в

чередовании операций по укладыванию слоев бутового камня, их уплотнению,

проливанию между ними связующего бетона. При этом бетон должен быть с мелким

заполнителем - щебень, мелкий гравий, песок.

6.

Устройство гидроизоляции

фундамента.

После 7-10 дней после

заливки бетона (или при достижении 70% прочности от проектной можно снимать

опалубку). Для гидроизоляции фундамента используют битумную мастику, которой

промазывают наружные стенки и приклеивают гидроизоляционный материал. Для этого

хорошо подходит рубероид. Через некоторое время проверяют качество приклейки.

Надо следить, чтобы гидроизоляция не отпадала, отслаивалась от стенки

фундамента. Выявленные пропуски, дырки в изоляции устраняются. Есть более

простой способ устроить гидроизоляцию, для чего пазухи фундамента засыпаются

глиной, при этом она должна быть хорошо утрамбована. Если хочется быть

уверенным в стойкости конструкции на все сто процентов, обработайте прилегающий

к фундаменту грунт вяжущими полимерными смесями;

7.

Обратная засыпка.

После

устройства гидроизоляции выполняется обратная засыпка пазух фундамента. Ее

выполняют песком средней крупности с послойным его трамбованием и проливом

водой. Это операцию выполняют вручную, осторожно чтобы не повредить

гидроизоляцию. Можно защитить гидроизоляцию дренажной мембраной или слоем

геотекстиля. Если есть подвальные помещения и планируется их утепление, то

можно поверх гидроизоляции приклеить слой утеплителя (например,

экструдированного пенополистирола), и тогда он предохранит гидроизоляцию от

повреждения обратной засыпкой.

23.

Технология устройства столбчатых фундаментов.

В

данном разделе мы рассмотрим технологию строительства монолитного

железобетонного столбчатого фундамента как наиболее распространенного вида в

частном строительстве.

1.

Подготовительные работы.

Работу надо начинать

с очистки строительной площадки. Для этого надо срезать растительный слой,

желательно не менее 2,0 – 5,0метров в каждую сторону от планируемого

расположения фундамента. Толщина его составляет 10-30 см, и под основание

фундамента он не пригоден. Этот грунт нужно срезать и переносить в огород или

сад.

Если под срезанным

слоем грунт состоит из песка вперемешку с мелким камнем (гравелистый песок,

песок крупной или средней зернистости), то он используются в качестве основания

фундамента вне зависимости от влажности, уровня грунтовых вод или глубины

промерзания.

Если встречаются

глинистые грунты (глины, суглинки, супеси), то необходимо устройство

песчанно-гравийной подушки. Толщина подушки зависит от геологических

характеристик грунтов.

Если под срезанным

слоем Вы обнаружите торфяные или илистые грунты, то необходимо проведение

полной замены основания, в таком случае нужна консультация геолога по составу и

устройству искусственного основания.

Со строительной

площадки убирается мусор и все посторонних предметы.

После того как

строительная площадка очищена, производят ее горизонтальную планировку.

Снимаются бугры, подсыпается грунт в имеющиеся ямы. Контроль горизонтальности

участка осуществляют уровнем, который устанавливают на 2 -2,5 метровую ровную

доску или рейку. Подготовка заканчивается завозкой и складированием

строительных материалов на участок.

2.

Разбивка фундамента

Разбивка плана дома

на участке состоит в том, что с чертежей переносят на земельный участок и

закрепляют оси и основные размеры фундамента.

Перед разбивкой

фундамента дома по его периметру устанавливают столбы (обноску), на расстоянии

1 -2 м от здания. К столбам со стороны будущих стен дома и параллельно им

прибивают по уровню деревянные доски или рейки, на которых отмечают размеры

отдельных деталей котлована (траншей и ям) и самого фундамента и будущих стен.

Точность разбивки осевых линий контролируется точным измерением расстояний

рулеткой. Обязательно надо проверить углы прямоугольного или квадратного

фундамента, они должны быть строго прямыми под 90 градусов. Обязательно

проверьте теодолитом отметку низа траншеи, по крайней мере, по углам дома и в

точках пересечения лент. Она должна соответствовать проектной (то есть если Вы

решили заглублять фундаменты на 1.4м, то низ траншеи должен быть на 1.4м ниже

отметки нуля дома).

Проверьте

правильность выноски осей, их пересечения, углы должны быть строго такими, как

на плане дома.

Как уже говорилось

выше, столбы должны быть под каждым перекрестием стен.

3.

Рытье ям для фундамента

Для железобетонного

фундамента роются прямоугольные ямы экскаватором или вручную. Все ямы должны

быть расположены строго по осям.

Ямы глубиной до 1 м

можно рыть с вертикальными стенками и без установки креплений, а глубиной более

1 м — с откосами или для предупреждения осыпания грунта делают крепления из

досок (горбылей) и распорок. Яма роется на 20-30 см глубже заложения

фундамента. По ширине яма должна быть на 20-40см шире фундамента в каждую

сторону, чтоб была возможность установить опалубку и ее распорки. Ширина

фундамента должна быть не менее ширины возводимых стен. На дне укладывается

подушка из гравия или крупного песка с гравием для устранения морозного

пучения. Подушка выполняется шире фундамента на 10-20см с каждой стороны.

Подушка обильно

поливается водой и трамбуется, ручной трамбовкой. Для того чтобы из заливаемого

бетона не ушла вода, на подушку укладывается полиэтилен или рубероид.

4.

Установка опалубки

Для изготовления

опалубки применяют струганные с одной стороны (струганная часть устанавливается

лицом к бетону) доски любых пород дерева, толщиной 25…40 и шириной 120…150 мм.

Пиломатериалы для опалубки должны иметь влажность до 25%. Широкие доски для

опалубки, как правило, не годятся, так как при их монтаже появляются щели.

Можно также использовать древесно-стружечные плиты, металлические конструкции,

водоупорную клееную фанеру.

Деревянная опалубка

предпочтительнее, чем металлическая, так как она легче и имеет меньшую силу

сцепления с бетоном. К недостаткам деревянной опалубки надо отнести возможность

ее деформации, гигроскопичность. Опалубку устанавливают вплотную к стенам ямы,

строго перпендикулярно подошве фундамента, проверяя это отвесом.

В отдельных случаях,

если стенки ямы сухие и не обваливаются, бетон можно заливать без опалубки. При

этом по периметру прокладывают полиэтилен, чтобы вода не ушла из бетона.

Также в виде опалубки

можно применить асбестовые, керамические, железные трубы. В зависимости от

конструкции здания могут применяться трубы с внутренним диаметром от 100 мм и

больше. Бетон заливается непосредственно в трубы, и они остаются в земле вместе

с фундаментом.

При монтаже

деревянной опалубки, необходимо помнить, что доски должны быть сырыми, для чего

их хорошо смачивают. В противном случае (сухие доски) будут впитывать воду, что

отрицательно сказывается на прочностных свойствах бетона.

Если имеется

возможность использовать готовые щитовые опалубки то это плюс. Такие опалубки

имеют большое количество вариантов их установки, что весьма удобно при

сооружении фундаментов с большим количеством углов. Щиты инвентарной опалубки

бывают жесткими и гибкими, длина их может от 0,5 до 3 м.

5.

Установка арматуры

Столбы армируются

продольной арматурой диаметром 10—12 мм с обязательным устройством, через 20—

25 см хомутов диаметром 6 мм Устанавливаются они вертикально и обхватывается

хомутами или отожженной проволокой чтоб исключить их расхождение в бок.

Желательно обеспечить выход арматуры над верхом фундамента (как показано на

рисунке) на 10-20 см, чтобы потом к ним можно было приварить арматуру

монолитного ростверка.

6.

Подача бетона

Тут все также как и в

ленточных фундаментах, бетон укладывают слоями 20-30см с вибрированием ручными

вибраторами.

7.

Устройство ростверка.Ростверк

может быть выполнен в виде монолитной или сборной железобетонной рандбалки.

После окончания

устройства столбчатых фундаментов проверяют отметки верха столбов и при

необходимости выравнивают цементным раствором состава 1:2. После этого

приступают к устройству сборного, сборно-монолитного или монолитного

железобетонного пояса (ростверка).

Устройство

монолитного пояса обеспечит надлежащую продольную жесткость и устойчивость

фундамента. До начала устройства пояса необходимо сборные перемычки надежно

соединить между собой. Для этого монтажные петли крест-накрест связывают

проволочной скруткой или соединяют с помощью сварки обрезки арматуры диаметром

8-10 мм. Затем по верху перемычек устраивают опалубку и устанавливают арматурный

каркас, укладывают бетонную смесь М200.

Поверхность бетона

выравнивают и закрывают любым гидроизоляционным материалом для предохранения от

атмосферных воздействий. После набора прочности и устройства гидроизоляции

можно приступать к монтажу плит перекрытий.

8.

Устройство забирки.

При устройстве

столбчатых фундаментов для утепления подпольного пространства и предохранения

его от мусора, снега, влаги, пыли, холодного воздух и т.п. устраивается

забирка, ограждающая стенка между столбами. Забирка может быть выполнена из

различных материалов, чаще всего из камня или кирпича.

Для устройства

забирки между опорами столбчатого фундамента необходимо сделать бетонную

стяжку, которая будет служить для нее основанием. Бетонная стяжка не имеет

заглубления, кладется на песчаную подушку, которая имеет заглубление от 15 до

20 см. Для устройства бетонной стяжки вам потребуется опалубка и каркас из

арматуры, для исключения возможного разрыва стяжки из-за подвижек грунта.

Укладывают забирку на

бетонную стяжку. Как и в цоколе, в забирке делают технологические окна для

подвода различных коммуникаций. С опорами забирку не связывают, так как

неравномерная осадка может привести к образованию трещин.

Высота

забирки должна быть не менее 40 см. От высоты забирки зависит степень

воздействия влаги на стены дома, чем выше забирка, тем меньше воздействие влаги

на стены дома. Так же дом с низким цоколем выглядит приземистым, визуально

может показаться, что такой дом не имеет фундамента и построен прямо на земле,

а вот дома с высоким цоколем выглядят куда более привлекательными и надежными.

В таком случае, высота опор должна соответствовать высоте цоколя. Более

подробно об устройстве цоколя можно ознакомиться в статье Цоколь дома.

Назначение и устройство цоколя в доме

Устройство пролетов столбчатого

фундамента:

а — фундамент с

рандбалкой: 1 — столб; 2 — доска; 3 — слой цементного раствора; 4 — рандбалка;

5 — материковый грунт основания; 6 — песчаная подушка;

б — кирпичная кладка

по деревянной балке: 1 — материковый грунт основания; 2 — песчаная подушка; 3 —

бутовый постелистый камень; 4 — кирпичная перемычка; 5— зазор (5–7 см); 6 —

вентиляционное отверстие; 7 — деревянная балка; 8 — бревна стены; 9 — полочка

слива цоколя; 10 — цементно-песчаный раствор.

9.

Гидроизоляция фундамента

Гидроизоляцию

фундамента можно произвести одним из следующих способов:

1.

на верхнюю часть опор и забирки наносите слой битума.

На этот слой укладываете полосу рубероида и вновь наносите слой битума, после

чего укладываете еще одну полосу рубероида;

2.

на верхнюю часть опор и забирки, наносите слой

раствора цемента, в котором соотношение цемента к песку идет в пропорции 1:2.

После того, как вы выровняли раствор, посыпьте его поверху сухим цементом –

толщина слоя от 2 мм до 3мм. Дав цементу «схватиться», укладываете полосу

рулонного материала (рубероид или толь).

24. По способу

заглубления в грунт различают сваи следующих видов:

1) сваи забивные, заглубляемые в грунт с помощью

молотов, вибропогружателей, вибровдавливающих и вдавливающих устройств без

выемки грунта;

2) сваи-оболочки, заглубляемые вибропогружателями

без выемки или с частичной выемкой грунта (не заполняемые бетонной смесью);

3) сваи-оболочки, заглубляемые вибропогружателями

с выемкой грунта (заполняемые частично или полностью бетонной смесью);

4) сваи набивные, устраиваемые

в грунте путем укладки бетонной смеси в скважины, образованные в результате

принудительного отжатия (вытеснения) грунта;

5) сваи буровые, устраиваемые

в грунте путем заполнения пробуренных скважин бетонной смесью или установки в

них железобетонных элементов;

6) сваи винтовые.

По условиям взаимодействия с грунтом сваи

подразделяют на сваи-стойки и висячие сваи. К сваям-стойкам относят сваи всех

видов, опирающиеся на скальные грунты, а также забивные сваи, нижний конец

которых погружен в малосжимаемый грунт. К мало сжимаемым грунтам причисляют

крупнообломочные грунты с песчаным заполнителем и глины твердой консистенции с

модулем общей деформации в водонасыщенном состоянии Е ≥ 30 000 кПа. К

висячим сваям относят сваи всех видов, опирающиеся на сжимаемые грунты и

передающие нагрузку на основание боковой поверхностью и нижним концом.

Несущая способность сваи может быть повышена

устройством уширения в ее нижней части, в результате чего увеличивается площадь

опирания сваи на грунт. Сваи, имеющие такое уширение, получили название свай с

уширенной пятой.

По положению продольной оси сваи относительно

горизонта различают вертикальные и наклонные сваи. Последние применяют при

действии на фундамент больших горизонтальных нагрузок.

По способу изготовления сваи можно подразделить на

две группы:

1) изготовляемые заранее и погружаемые затем в

грунт забивкой, вибрационным способом, подмывом, завинчиванием;

2) набивные и буровые, изготовляемые

непосредственно в грунте на месте.

В соответствии с этим различают сваи забивные,

камуфлетные набивные, буровые и винтовые. Встречаются также комбинированные сваи,

представляющие собой сочетание свай перечисленных типов.

Ниже рассмотрены конструкции свай, наиболее часто

применяемые в настоящее время.

Забивные сваи и оболочки. Забивные сваи

изготовляют из лесоматериала,железобетона и стали.

25. Технологический цикл погружения готовых свай включает следующие

операции:

захват

и установка свай в проектное положение;

погружение

свай сваепогружателем в грунт до проектной отметки;

перемещения

сваебойной установки к месту погружения очередной сваи.

Сваепогружатели

разнообразны по конструкции, виду потребляемой энергии и принципу работы.

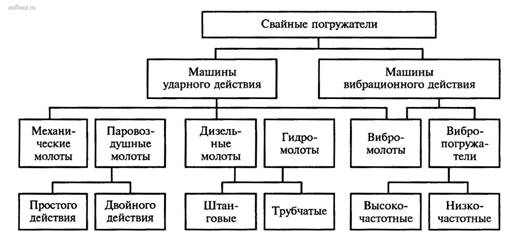

Классификация свайных погружателей приведена на рис. 1. В промышленном и

гражданском строительстве наибольшее распространение получили сваепогружатели

ударного действия, к которым относятся сварные молоты.

Ударный метод забивки свай и шпунта наиболее

распространен. Этим методом можно погружать различные железобетонные сваи —

сплошные, трубчатые, крестообразные, а также деревянные сваи, деревянный и

стальной шпунты. Для забивки свай используются молоты механические,

паровоздушные одиночного и двойного действия, а также дизельные штанговые и

трубчатые. Сваи забиваются в определенной последовательности (рис. 15). Последовательно-рядовая

схема забивки применяется в несвязных грунтах; в глинах и суглинках такая схема

может привести к неравномерным осадкам сооружения. Концентрическая от края к

центру забивка характерна значительным уплотнением в центральной зоне, поэтому применяется

в слабых водонасыщенных грунтах. Концентрическая забивка от центра к краю

производится в слабо сжимаемых грунтах, иначе сваи в процессе забивки будут

отклоняться из-за неравномерного уплотнения грунта со стороны забитых свай и

свободной внешней части. Секционная забивка применяется в связных грунтах, при

этом сначала членят свайное поле на секции, забивая сваи в граничных рядах, а

затем ведут последовательную забивку в пределах секции. При забивке молотами

для защиты голов свай от разрушения и равномерного распределения силы удара по

площади сваи применяют литые металлические наголовники со сменными

прокладками-амортизаторами из древесины или полимерных материалов. Форма нижней

полости наголовника соответствует форме поперечного сечения сваи, а размер

должен допускать свободное вхождение головы сваи, но с зазором не более 20 мм

для обеспечения центрирования удара. Наголовник соединяют с молотом двумя

канатами. Железобетонные трубчатые сваи и сваи-оболочки требуют более надежной

защиты дополнительным амортизирующим кольцом, которое укладывается на голову

сваи.

Забивка свай начинается с того, что копер с опущенным

в нижнее положение молотом перемещают к месту погружения сваи и после выверки

правильности положения его направляющей по вертикали или с требуемым наклоном

закрепляют неподвижно на рельсах с помощью специальных натяжных скоб или

аутригеров. После этого молот поднимается по направляющим и закрепляется в

верхнем положении. После этого подтягивают и закрепляют сваю на копер.

Убедившись в правильности установки сваи, опускают на ее голову молот вместе с

наголовником и начинают забивку. Под действием массы молота свая погружается в

грунт. Для обеспечения правильного направления сваи первые удары производят с

небольшой глубины подъема молота, как правило не больше 0,4-0,5 м. Во избежание

отклонения свай их забивают на глубину 1-1,5 м. В начале погружения необходимо

отсчитывать число ударов на каждый метр погружения сваи, отмечая при этом

среднюю высоту падения ударной части подвесного молота одиночного действия. При

использовании молотов и дизель-молотов замеряют время действия молота,

расходуемое на каждый метр погружения сваи, число ударов в мин, а молотов

двойного действия — давление воздуха (пара). В конце забивки с помощью

подвесных молотов и паровоздушных молотов одиночного действия, когда острие

сваи приблизительно достигло проектной отметки или получен проектный отказ,

забивку производят «залогами» по 10 ударов в каждом. При забивке свай молотами

двойного действия и дизель-молотами считать удары из-за их большой частоты

(число ударов в мин у штанговых дизель-молотов — 50-60, у трубчатых — 47-55,

молот двойного действия может делать более 200 ударов в мин) практически

невозможно; в этих случаях за отказ принимают величину погружения сваи за 1 мин.

Отказы измеряют с погрешность не более 1 мм. Сваи, не давшие контрольного

отказа после перерыва продолжительностью в 3-4 дня, подвергают контрольной

добивке. Если глубина погружения не достигла 85% проектной, а на протяжении

трех последовательных залогов получен расчетный отказ, выясняют причины этого

явления и согласовывают с проектной организацией порядок дальнейшего проведения

свайных работ. Для определения несущей способности проводят динамические

испытания свай. При динамическом испытании определяют несущую способность сваи

в зависимости от энергии удара свайного погружателя при ее забивке. Отказы при

этом способе устанавливают с помощью отказомеров, которые можно ставить на

грунт или подвешивать на сваю.

При вибрационном методе погружения сваю погружают при

помощи вибрационных машин. Суть метода состоит в том, что при интенсивной

вибрации (амплитуда и частота колебаний) преодолевается сопротивление трения на

боковой поверхности сваи и лобовое сопротивление, возникающее под острием сваи,

что позволяет погрузить сваю на проектную глубину. Амплитуда колебаний и масса

вибросистемы должны обеспечить разрушение структуры грунта с необратимыми

деформациями. Вибрационный способ применяют в основном для погружения шпунта и

свай-оболочек в несвязные водонасыщенные грунты. Высокочастотные подрессорные

вибропогружатели применяются для погружения деревянного шпунта, а также для

нетяжелых железобетонных свай и стальных труб; тяжелые низкочастотные

вибропогружатели используются для погружения свай-оболочек и т. п. При выборе

низкочастотных погружателей (420 колебаний в мин), применяемых при погружении

тяжелых железобетонных свай и оболочек диаметром 1000 мм и более, нужно, чтобы

число, выражающее момент эксцентриков в кг*м, превосходило число, выражающее

массу вибросистемы, не менее чем в 7 раз для легких грунтов и в 11 раз для

средних и тяжелых грунтов. При вибрационном погружении в глину или тяжелый

суглинок под нижним концом сваи образуется перемятая глинистая подушка,

вызывающая значительное (до 40%) снижение несущей способности сваи. Для

устранения этого явления сваю погружают на последнем этапе длиной 15-20 см

ударным методом. Для погружения легких свай (массой до 3 т) и металлического

шпунта в грунты, не оказывающие большого лобового сопротивления, применяют высокочастотные

(1500 и более колебаний в мин) вибропогружатели с под рессорной пригрузкой.

Вибрационный метод погружения свай в плотные маловлажные грунты применим только

при устройстве лидирующих скважин.

Вибрационное погружение свай-оболочек производится согласно

проекту с извлечением или без извлечения грунта из полости сваи. Для удаления

грунта используются грейферы, виброгрейферы и эрлифтовые установки.

Вибропогружатели данного вида имеют проходное отверстие, благодаря чему можно

чередовать погружение и извлечение грунта без снятия вибратора. При большой

глубине погружения и недостаточной погружающей способности вибромеханизма

применяется подмыв грунта с подачей воды под большим давлением. При погружении

свай-оболочек малого диаметра (до 1,2 м) применяется центральный подмыв с одной

трубкой, установленной внутри сваи, а при большем диаметре — двумя или

несколькими трубками, установленными снаружи. Внутренний диаметр трубок

принимается от 37 до 131 мм, давление воды — 0,4-2 МПа и более. Грунт вместе е

водой по затрубному пространству выносится на поверхность и отводится в

сторону. Последние 0,5-1 м до проектной, отметки свая погружается без подмыва.

Подмыв снижает несущую способность сваи и при расчете это необходимо учитывать.

Способ подмыва дает хороший результат только в тех грунтах, которые поддаются

размыву водой, т. е. несвязных или малосвязных; подмыв в макропористых

(лессовых) просадочных грунтах исключен. При вибрационном погружении шпунта

через 2-2,5 м по длине шпунтового ограждения погружаются маячные сваи, к

которым крепят горизонтальные направляющие таким способом, чтобы расстояние

между ними в свету равнялось толщине шпунта. Гребень шпунта должен быть

направлен вперед по ходу погружения. При погружении металлического шпунта

большой длины направляющие устраиваются в два и более ярусов. В некоторых

случаях применяется виброударный метод погружения свай с помощью вибромолотов.

Вибромолоты могут самонастраиваться, т. е. увеличивать силу удара с повышением

сопротивления грунта погружению свай.

Для погружения в грунт свай методом статического

вдавливания применяются специальные установки. Сваи при этом погружают в

заранее пробуренные лидерные скважины, диаметр и глубину которых подбирают

опытным погружением сваи. Лидерная скважина, пробуриваемая с целью уменьшения

сопротивления грунта внедрению сваи, одновременно является направляющей для

погружения сваи. Более эффективным является способ динамического

(вибрационного) вдавливания свай с помощью вибровдавливающих установок; в этом

случае свая погружается за счет комбинированных действий вибрации и статической

пригрузки. Применение вибровдавливания позволяет повысить эффект погружения, т.

е. увеличить размер сваи, осуществить погружение в более плотные грунты,

отказаться от устройства лидерной скважины.

Метод завинчивания свай применяют главным образом при

устройстве фундаментов под мачты электропередач, радиосвязи и т. п., где могут

быть использованы несущая способность винтовых свай и их сопротивление

выдергиванию. Завинчивают железобетонные и стальные сваи со стальными

наконечниками с помощью специальной техники (сваи небольшого диаметра длиной до

8 м) или с помощью кабестанов (кабестан представляет собой механизм, включающий

пару захватов, обнимающих сваю и передающих ей вращательное движение при

погружении в грунт) с установленными на них электродвигателями.

Электроосмос применяют для облегчения процесса

погружения свай в глинистых грунтах тугопластичной, полутвердой и твердой

консистенции. После кратковременного действия постоянного тока вокруг

забиваемой сваи, подключенной в сеть в качестве катода, влажность грунта

возрастает и в нем возникают водонасыщенные зоны, благодаря этому понижается

сопротивление грунта и сваи легко погружаются в грунт. У ранее забитой сваи,

служащей анодом, образуется зона грунта со сниженной влажностью. После

прекращения подачи тока происходит восстановление первоначального состояния

грунтовых вод, прочность грунта восстанавливается и несущая способность свай,

являвшихся катодами, возрастает. Наибольший эффект от применения метода

электроосмоса наблюдается при погружении свай в глинистые грунты со степенью

водонасыщения, близкой к единице.

26. Забивка свай

Забивка - основной способ погружения готовых свай. Для

забивки применяют специальные установки - копры, оборудованные механическими,

паровоздушными или дизельными молотами.

Подготовительные работы включают:

- расчистка и планирование площадки;

- разбивка положения свай, устройство обносок и путей передвижения копров;

- доставку и складирование свай, доставку оборудования;

- устройство освещения площадки и рабочих мест;

- пробная забивка, по результатам которой корректируются схемы забивки и проект

производства свайных работ.

Забивка свай ведется до получения заданного проектом отказа. Отказ - глубина

погружения сваи от одного удара. Отказ измеряют с точностью до 1 мм. Оседание

от одного удара в конце забивки сваи измерить тяжело, поэтому отказ определяют

как среднее значение при серии ударов, названных закладом.

При погружении свай дизель-молотами и паровоздушными

молотами одиночного действия заклад принимается ровным 10 ударам, при

погружении свай молотами двойного действия и вибропогружателями заклад

принимают ровным числу ударов за 1 минуту забивки.

Процесс погружения сваи состоит из следующих операций:

- подтаскивание и подъем сваи с одновременным заведением ее главной части в

гнездо наголовника в нижней части молота;

- установка сваи в направляющих в месте забивки;

- забивка сваи сначала несколькими легкими ударами с последующим увеличением

силы ударов до максимальной. При отклонении положения сваи от вертикали более

чем на 1 % сваю исправляют подпорами, стягиванием и т.п., или вытягивают и

забивают снова;

- передвижение копровой установки и срез сваи по заданной отметке.

Деревянные сваи срезают пилой, верх железобетонных

свай срубывают отбойным молотком, арматуру срезают газовой резкой. Арматуру,

что обнажилась, потом сваривают с арматурой ростверка.

Схемы забивки свай

Существуют следующие основные схемы забивки свай:

рядовая, секционная и две спиральных (от краев к середине в обычных условиях,

от середины к краям при плотных грунтах).

Способы забивки свай

Вибрационным способом обычно погружают полые сваи и

стальной шпунт, поскольку такие конструкции свай при погружении встречают

меньшее сопротивление грунта.

Виброударний способ погружения свай - универсален.

Вибромолот делает удары по наголовнику сваи, когда зазор между ударником

вибровозбудителя и сваей меньше амплитуды колебаний возбудителя.

Способ вдавливания коротких свай (до 6 м) безопаснее

для окружающих сооружений, чем вибрационный и виброударний способы. Однако в

плотных грунтах перед вдавливанием необходимо бурить лидирующие скважины

небольшого диаметра.

При вибровдавливаннии свая погружается от

комбинированных действий вибрации и статической нагрузки. Этот способ более эффективен,

чем простое вдавливание.

Винтовые сваи изготовляют стальными или

комбинированными: нижняя винтовая часть - стальная; верхняя - железобетонная.

Такие сваи применяются как фундаменты и анкеры при строительстве мачт, линий

электропередачи, радиосвязи и т.п.

С подмывом под давление воды не меньше 0,5 МПа могут

погружаться сваи-стойки, если нет опасности оседания близлежащих сооружений.

Электроосмос используют при погружении свай в плотные

глинистые грунты. После кратковременного действия постоянного тока возле стенок

окунаемой сваи-катода собирается грунтовая вода, снижаются силы трения между

сваей и грунтом.

27. Вибрационный метод.

Метод

основан на значительном уменьшении при вибрации коэффициента внутреннего трения

в грунте и сил трения по боковой поверхности свай. Благодаря этому при

вибрировании для погружения свай требуется усилий иногда в десятки раз меньше,

чем при забивке. При этом наблюдается также частичное уплотнение грунта

(виброуплотнение). Зона уплотнения составляет 1,5...3 диаметра сваи (в

зависимости от вида грунта и его плотности).

При

вибрационном методе сваю погружают с помощью специальных механизмов -

вибропогружателей. Вибропогружатель, представляющий собой электромеханическую

машину вибрационного действия, подвешивают к мачте сваепогружающей установки и

соединяют со сваей наголовником.

Действие

вибропогружателя основано на принципе, при котором вызываемые дебалансами

вибратора горизонтальные центробежные силы взаимно ликвидируются, в то время

как вертикальные суммируются.

Амплитуда

колебаний и масса вибросистемы (вибропогружатель, наголовник и свая) должны

обеспечить разрушение структуры грунта с необратимыми деформациями.

При

выборе низкочастотных погружателей (420 кол/мин), применяемых при погружении

тяжелых железобетонных свай и оболочек (трубчатых свай диаметром 1000 мм и

более), необходимо, чтобы момент эксцентриков превышал вес вибросистемы не

менее чем в 7 раз для легких грунтов и в 11 раз для средних и тяжелых фунтов.

При

вибрационном погружении в глину или тяжелый суглинок под нижним концом сваи

образуется перемятая глинистая подушка, которая вызывает значительное (до 40%)

снижение несущей способности сваи. Чтобы устранить возникновение этого явления,

сваю погружают на заключительном отрезке длиной 15...20 см ударным методом.

Для

погружения легких (массой до 3 т) свай и металлического шпунта в грунты, не

оказывающие большого лобового сопротивления под острием сваи, применяют

высокочастотные (1500 колебаний в 1 мин и более) вибропогружатели с

подрессоренной пригрузкой, которые состоят из вибратора и присоединенного к

нему с помощью системы пружин дополнительного груза и приводного

электродвигателя..

Вибрационный

метод наиболее эффективен при несвязных во-донасыщенных фунтах. Применение

вибрационного метода для пофужения свай в маловлажные плотные фунты возможно

лишь при устройстве лидирующих скважин, т. е. при предварительном выполнении

другого процесса, требующего буровых механизмов.

Более

универсальным является виброударный способ пофуже-ния свай с помощью

вибромолотов.

Наиболее

распространенные пружинные вибромолоты работают следующим образом.

Вибровозбудитель при вращении валов с дебалансами в противоположных

направлениях совершает периодические колебания. Когда зазор между ударником

вибровозбудителя и сваей меньше амплитуды колебаний вибровозбудителя, ударник

периодически ударяет по наковальне наголовника сваи.

Вибромолоты

могут самонастраиваться, т. е. увеличивать энергию удара с повышением

сопротивления фунта пофужению свай.

Масса

ударной части (вибровозбудителя) вибромолота применительно к пофужению

железобетонных свай должна быть не менее 50% от массы сваи и составлять

650...1350 кг.

В

практике строительства применяют также метод, основанный на комбинированном

воздействии вибрации (или вибрации с ударом) и статического пригруза.

Вибровдавливающая установка состоит из двух рам. На задней раме находятся

электрогенератор, работающий от тракторного двигателя, и двухбарабанная

лебедка, на передней раме - направляющая стрела с вибропогружателем и блоки,

через которые проходит к вибропогружателю вдавливающий канат от лебедки. Когда

вибровдавливающая установка займет рабочее положение (крюк подвески

вибропогружателя должен находиться над местом погружения сваи),

вибропогружатель опускают вниз, наголовником соединяют со сваей и поднимают в

верхнее положение, а сваю устанавливают на место ее забивки. После включения

вибропогружателя и лебедки свая погружается за счет собственного веса, веса

вибропогружателя и части веса трактора, передаваемого вдавливающим канатом

через вибропогружатель на сваю. Одновременно на сваю действует вибрация,

создаваемая низкочастотным погружателем с подрессоренной плитой.

Метод

вибровдавливания не требует устройства каких-либо путей для рабочих передвижек,

исключает разрушение свай и особенно эффективен при погружении свай длиной до 6

м.

28. Вдавливание (задавливание)

свай

Логическим развитием методов погружения свай является метод вдавливания

(задавливания) свай. Он сочетает в себе высокую скорость работы, отсутствие

каких-либо ударных или вибрационных нагрузок на грунты, что позволяет

производить работы в историческом центре города или на сложных грунтах.

Технология не зависит от типа грунта и применяется при устройстве свайного поля

на любом типе грунтов, за исключением скальных.

Пожалуй единственным недостатком этого метода является

относительно высокая стоимость оборудования, определяемая его конструктивными

особенностями.

К несомненным преимуществам технологии вдавливания

свай относятся: отсутствие лидерных скважин, отсутствие любых вибро и ударных

нагрузок на грунт и окружающие сооружения, очень высокая скорость работы.

Благодаря своим преимуществам, сваевдавливающие

машины и установки сокращают срок возведения свайных

фундаментов в несколько раз, что позволяет окупить оборудование гораздо

быстрее, чем при других способах погружения свай. Кроме того, сваевдавливающие

машины и установки незаменимы при работе на сложных грунтах

и/или в исторической части города, а также при возведении свайных фундаментов

большого размера.

29. Буронабивные сваи

Характерной

особенностью технологии, устройства буронабивных свай является предварительное

бурение скважин до заданной отметки и последующее формирование ствола сваи.

В

зависимости от грунтовых условий буронабивные сваи устраивают одним из

следующих трех способов: без крепления стенок скважин (сухой способ), с

применением глинистого раствора для предотвращения обрушения стенок скважины, с

креплением скважин обсадными трубами.

Сухой

способ применим в устойчивых грунтах (про-садочные и глинистые твердой,

полутвердой и тугопластичной консистенции), которые могут держать стенки

скважины. Технология устройства таких свай состоит в следующем. Методами вращательного

бурения (шнековая колонна или ковшовый бур) в грунте разбуривают скважину

необходимого диаметра и на заданную глубину. По достижении проектной отметки в

необходимых случаях нижнюю часть скважины расширяют с помощью специальных

расширителей, закрепленных на буровой штанге и входящих в комплект бурового

станка. Принцип работы расширителя следующий: давление, передаваемое через

штангу, раскрывает шарнирную систему ножей расширителя; при вращении штанги

ножи срезают грунт, попадающий в бадью, расположенную под расширителем. За 4...

5 операций срезывания и извлечения фунта образуется уширенная полость диаметром

до 1,6 м. После приемки скважины в установленном порядке при необходимости в

ней монтируют арматурный каркас и бетонируют методом вертикально перемещающейся

трубы.

Применяемые

в строительстве бетонолитные трубы, как правило, состоят из отдельных секций и

имеют стыки, позволяющие быстро и надежно соединять трубы. В приемную воронку

бетонную смесь подают непосредственно из автосмесителя или с помощью

специального загрузочного бункера. По мере укладки бетонной смеси бетонолитную

трубу извлекают из скважины. В скважине бетонную смесь уплотняют с помощью

вибраторов, укрепленных на приемной воронке бетонолитной трубы. По окончании

бетонирования скважины голову сваи формуют в специальном инвентарном кондукторе

и в зимнее время защищают утеплителем. По этой технологии чаще всего

изготовляют буронабивные сваи диаметром 400, 500, 600, 1000 и 1200 мм и длиной

до 30 м.

Глинистый

раствор для удержания стенок скважин от обрушения применяют при устройстве

буронабивных свай в неустойчивых обводненных фунтах. В этом случае скважины

бурят вращательным способом. Однако при проходке по скальным включениям и

прослойкам используют сменные рабочие органы ударного типа (фейферы, долота). В

скважину глинистый раствор поступает по пустотелой буровой штанге. За счет

гидростатического давления, оказываемого этим раствором, плотность которого

1,2... 1,3 г/см3, устраивают сваи без обсадных труб. Глинистый раствор готовят

на месте производства работ преимущественно из бентонитовых глин, и по мере

бурения его нагнетают в скважину. Поднимаясь по скважине вдоль ее стенок,

глиняный раствор попадает в зумпф, откуда возвращается насосом в буровую штангу

для дальнейшей циркуляции. Затем в скважину устанавливают арматурный каркас.

Бетонную смесь подают с помощью вибробункера с бетонолитной трубой, которую

опускают в скважину. Вибрируемая бетонная смесь, поступая в скважину, вытесняет

глинистый раствор. По мере заполнения скважины бетонной смесью бетоновод

извлекают.

Устройство

буронабивных свай с креплением стенок скважин обсадными трубами возможно в

любых геологических и гидрогеологических условиях. Обсадные трубы можно

оставлять в грунте или извлекать из скважин в процессе изготовления свай

(инвентарные трубы). Секции обсадных труб, как правило, соединяют стыками

специальной конструкции или с помощью сварки. Погружают обсадные трубы в

процессе бурения скважины гидродомкратами, а также посредством забивки трубы в

грунт или вибропогружением. Бурят скважины специальными установками

вращательным или ударным способом.

После

зачистки забоя и установки в скважине арматурного каркаса скважину бетонируют

методом вертикально перемещаемой трубы (ВПТ). По мере заполнения скважины

бетонной смесью инвентарную обсадную трубу извлекают. При этом специальная

система домкратов, смонтированных на установке, сообщает обсадной трубе

возвратно-поступательное и полувращательное движение, дополнительно уплотняя

бетонную смесь. По окончании бетонирования скважины голову сваи формуют в

специальном инвентарном кондукторе.

Для

устройства уширений в основаниях свай, как правило, применяют взрывной способ.

Для этого (рис. 6.13) в пробуренной скважине устанавливают обсадную трубу так,

чтобы ее нижний конец не доходил до дна скважины на 1,2... 1,5 м, т. е. был за

пределами действия ка-муфлетного взрыва. В обсадную трубу опускают на дно

скважины заряд взрывчатки расчетной массы и выводят проводники от детонатора к

подрывной машине. Трубу заполняют бетонной смесью и производят взрыв. Энергия

взрыва уплотняет грунт и создает сферическую полость, которая немедленно

заполняется бетонной смесью из обсадной трубы. Окончательно заполняют скважину

описанным выше способом.

В

нашей стране буронабивные сваи изготовляют диаметром 880... 1200 мм, длиной до

35 м. Для устройства буронабивных свай используют литую бетонную смесь с

осадкой конуса 16... 20 см.

30. Данная технология известна давно, но ранее в строительстве жилья она

не применялась. Изначально технология буронабивных свай использовалась только

при проектировании сложных промышленных сооружений.

Сущность метода заключается

в слеующем:

- специальная

буровая установка "высверливает" отверстие, заданных

проектировщиком размеров;

- в

скважину опускается арматурный каркас и заливается бетоном;

- арматура

сразу выпускается над поверхностью, чтобы обеспечить связку с последующими

конструкциями.

В

зависимости от грунта, основания буронабивных свай могут изготавливаться с

применением извлекаемых инвентарных обсадных труб или без них.

Дополнение:

В

маловлажных структурно устойчивых глинистых грунтах бурение скважин можно

производить без устройства обсадных труб, т.к. вследствие структурной прочности

грунта, стенки скважины определенное время могут находится в устойчивом

состоянии (при этом технология позволяет погружаться на глубину до 50 метров).

В

водонасыщенных глинистых грунтах бурение скважин осуществляется под защитой

глинистого раствора или с использованием обсадных труб.

Буронабивные сваи без

применения обсадных труб.

В

грунте проходят скважину с использованием установки ударного или вращательного

способов бурения. Грунт в забое скважины при ударном способе бурения

разрушается ударами долота, присоединенного к бурильным трубам и канатам.

Бурение вращательным способом выполняется специальной насадкой со сплошным или

кольцевым забоем (вращение бурового снаряда инициирует весьма малые величины

ускорений, передающихся массиву грунта и расположенным рядом зданиям, поэтому

здания не получают каких-либо дополнительных осадок, сохранность их

обеспечена).

В

процессе бурения применяется глинистый раствор, который оказывает

гидростатическое давление на стенки скважины, предохраняя их тем самым от

обвала. Кроме того, восходящим потоком глинистого раствора частицы разбуренного

грунта выносятся на его поверхность.

После

изготовления скважины в нее опускается арматурный каркас, который в зависимости

от вида внешней нагрузки может устанавливаться по всей длине сваи, на части ее

длины или только у верха для связи с ростверком.

Затем

скважина бетонируется методом вертикально перемещающейся трубы. При подъеме

бетонолитной трубы в процессе бетонирования нижний конец ее должен быть всегда

заглублен в бетонную смесь не менее чем на 1 м. Поданная бетонная смесь

уплотняется с помощью вибратора, закрепленного на бетонолитной трубе. Другой

метод бетонирования использует миксер с бетононасосом: бетонирование

осуществляется с помощью бетононасоса - на забой скважины опускается бетоновод.

Бетононасос под давлением закачивает бетон в скважину, бетоновод все время остается

в первоначальном положении и извлекается только после окончания бетонирования,

что определяется полным вытеснением глинистого раствора из скважины и

появлением чистого бетона на поверхности. Такая технология бетонирования решает

сразу две проблемы: полностью исключается возможность "пережима" сваи

грунтом и обеспечивается высокое качество бетона в свае (бетонная смесь

укладывается при постоянном давлении).

Буронабивные сваи с

применением обсадных труб.

После

бурения скважины в нее помещается свайный каркас в виде трубы. Обсадная труба

позволяет: перекрывать горизонты плывунных грунтов; обеспечивает безопасность

ведения свайных работ; позволяет контролировать параметры буровой скважины;

обеспечивает высокое качество заполнения скважины бетоном.

Данная технология позволяет

изготавливать сваи с уширением до 1200 мм, что дает возможность использовать

несущую способность опорной толщи грунтов основания и увеличивает эффективность

применения свай.