41. Технология

возведения зданий из объемных блоков

42. Технология возведения жилых и общественных

каркасных зданий

43. Организация поточного метода возведения

одноэтажных промышленных зданий из сборных жб

элементов

44. Технология возведения одноэтажных промышленных

зданий с металлическим каркасом

45. Конвеерно-блочный

метод возведения одноэтажных промышленных зданий с металлическим каркасом

46. Технология возведения рамных, арочных и

купольных вантовых зданий и покрытий

47. Классификация опалубочных систем и комплексов

48. Классификация внеплощадных

средств доставки бетонной смеси

49. Классификация внутриплощадных

и внутриобъектных средств подачи и распределения

бетонной смеси

50. Технология выполнения арматурных работ при

возведении монолитных жилых зданий

41. Здания из объемных блоков возводят по трем конструктивным схемам: блочной со сплошной укладкой блоков, блочно-панельной и каркасно-блочной с несущим остовом.

Блочная и

блочно-панельная конструктивные схемы выполняются из объемных блоков из

тяжелого или лёгкого железобетона в зданиях высотой до 12... 16 этажей.

Каркасно-блочная схема является наиболее рациональной в зданиях высотного типа,

где применяются облегчённые объемные блоки из эффективных материалов.

При

возведении зданий по блочной схеме обеспечивается наибольшая степень заводской

готовности, поскольку на завод переносятся все операции по изготовлению,

комплектации, оснащению сантехническим и инженерным оборудованием, наружной и

внутренней отделке блоков.

На

строительной площадке выполняется лишь монтаж блоков, соединение трубопроводов

и заделка стыков, что составляет 15...20% общих трудозатрат на возведение

здания. Поэтому блочная схема в наибольшей степени соответствует основным

принципам объёмно-блочного домостроения - существенному перераспределению

трудозатрат в сферу заводского производства при одновременном общем их снижении

на строительной площадке, что приводит к значительному сокращению сроков

строительства.

Вместе с тем

блочная схема предопределяет некоторую связанность архитектурно-планировочных решений зданий из-за ограниченных размеров

блоков, их взаимному расположению в пространственной структуре здания и др.

Использование сдвига и поворота блоков расширяет архитектурно-планировочные

решения зданий, появляется возможность использования блоков, консольно

выступающих или западающих за плоскость фасада здания. Ступенчатое расположение

блоков позволяет рационально использовать рельеф местности.

42.

–

43.

Технология поточного возведения здания из монолитного железобетона.

Комплексный процесс возведения

монолитных железобетонных конструкций состоит из технологически связанных и

последовательно выполняемых простых процессов:

установка опалубки и лесов;

монтаж арматуры;

монтаж закладных деталей;

укладка и уплотнение бетонной смеси;

уход за бетоном летом и интенсификация

его твердения зимой;

распалубливание;

часто присутствует монтаж сборных

конструкций.

Время, необходимое для набора бетоном

распалубочной прочности, входит в общий технологический цикл.

Состав простых процессов, их

трудоемкость и очередность выполнения зависят от вида и специфики возводимых

монолитных конструкций, применяемых механизмов и типов опалубки,

технологических и местных особенностей производства работ.

Каждый простой процесс выполняют

специализированные звенья, которые объединены в комплексную бригаду. Сооружение

разбивают по высоте на ярусы, в плане на захватки, что необходимо для

организации поточного производства работ.

Разбивка на ярусы - высотная разрезка,

обусловленная допустимостью перерывов в бетонировании и возможностью

образования температурных и рабочих швов. Так, одноэтажное здание обычно

разбивается на два яруса: первый - фундаменты, второй - все остальные

конструкции каркаса. В многоэтажном здании за ярус принимают полностью этаж с

перекрытиями. Превышение высоты яруса более 4 м не желательно, так как при

большой высоте и интенсивном бетонировании увеличивается боковое давление на

опалубку от укладываемой бетонной смеси.

Разбивка на захватки - горизонтальная

разрезка, которая предполагает:

равновеликость по трудоемкости каждого

простого процесса, допустимое отклонение не более 25%;

минимальный размер захватки (рабочего

участка) - работа звена на протяжении одной смены;

размер захватки увязывать с величиной

блока, бетонируемого без перерыва или с устройством рабочих швов;

количество захваток на объекте должно

быть равно или кратно числу потоков.

Переход звена рабочих с одной захватки

на другую среди смены нежелателен. Размер захваток обычно соответствует длине

секции здания или должен включать целое число конструктивных элементов -

фундаментов, колонн, других конструкций или определяется по границам участков,

намеченных для устройства рабочих и температурных швов.

Для четкой организации выполнения

комплексного процесса бетонных работ поточным способом необходимо:

определить трудоемкость каждого

процесса;

разделить объект на ярусы и захватки,

близкие по трудоемкости для каждого процесса, достаточные для работы звена в

течение смены;

установить ритм потока и общий

оптимальный срок работ;

определить и подобрать оптимальное

оборудование для подачи на рабочее место опалубки, арматуры и бетонной смеси;

определить потребное количество рабочих,

исходя из трудоемкости отдельных процессов, принятого ритма потока и провести

комплектацию звеньев и бригад рабочих;

составить календарный (посменный) график

комплексного процесса.

Возможны варианты с объединением

потоков, так, часто в одном потоке устанавливают опалубку и монтируют в нее

арматуру.

Возможно и разъединение, когда в

самостоятельные потоки выделяются бетонирование стен и перекрытий и связанные с

ними процессы.

В комплексном процессе возведения

монолитных конструкций ведущим процессом является бетонирование. Этот процесс

состоит из связанных операций по транспортированию, подаче на рабочее место,

приемке и уплотнению бетонной смеси. Бетонирование влияет на сроки выполнения

опалубочных и арматурных работ, которые находятся в тесной технологической

зависимости от него. Поэтому для обеспечения ритмичного потока при разной

трудоемкости разнородных работ принимают одинаковое время работ (время

бетонирования) при различном численном составе звеньев для каждой из них.

Желательно разработать несколько

возможных вариантов технологии работ и принять вариант с оптимальными

технико-экономическими показателями. Проектирование производства работ должно

по возможности предусматривать выполнение процессов по бетонированию и монтажу

конструкций в первую смену.

Основной принцип проектирования работ -

сколько процессов, столько и захваток (рабочих участков, блоков бетонирования).

В табл. 21.1 приведен график производства работ по возведению этажа

многоэтажного жилого односекционного дома с монолитными стенами и сборными

перекрытиями.

При проектировании работ предусмотрено

объединение всех строительных процессов в четыре комплексных, разбивка

этажа-захватки на четыре рабочих участка с приблизительно равными объемами

работ (в пределах 25% трудоемкости), сокращение потребности в опалубке также в

4 раза - до объема бетонирования на одном рабочем участке.

При проектировании графика производства работ

учитывалось, что работы будет выполнять комплексная бригада в две смены,

бетонирование -только в первую смену. Монтаж будет

проводиться в «окно», когда по технологии на соседнем участке только

контролируется процесс набора прочности бетона. Предусмотрено, что на

выдерживание бетона достаточно суток до распалубливания

в летнее время, но не менее двух суток до укладки сборных конструкций. Сам

монтаж желательно отодвинуть по времени и осуществлять перед установкой

опалубки стен на этом рабочем участке, принимают от начала установки опалубки

стен на этом участке до начала установки опалубки стен на соседнем; при одном

комплекте опалубки 4 и 3 дня, при двух комплектах - 2; 1,5 и 1 день. При таком

ритме продолжительность работ на захватке предусматривается при одном комплекте

16 и 12 дней, при двух комплектах - соответственно 8; 6 и 4 дня.

Таблица 21.1. График производства работ

по возведению монолитных стен и сборного перекрытия типового этажа (1 комплект

опалубки, 12 дней)

Применение комплекта опалубки из расчета

на два рабочих участка предусмотрено при проектировании соответствующего

графика работ (табл. 21.2). Два комплекта опалубки позволили при неизменном

количестве рабочих в смену 10 человек обеспечить лучшие условия для

выдерживания бетона (распалубливание через двое

суток), цикл работ на захватке сокращается с 12 до 8 дней, бетонирование и

монтаж можно осуществлять только в первую смену.

График производства работ по возведению

типового этажа здания в монолитном варианте при комплекте опалубки на один рабочий

участок приведен в табл. 21.3. Все строительные процессы на этаже разбиты на 8 комплексных:

1)

монтаж опалубки стен и установка арматурных каркасов;

2)

бетонирование стен;

3)

выдерживание и контроль за набором прочности

бетона стен;

4)

разборка опалубки стен, ремонт, при необходимости смазка;

5)

установка опалубки перекрытий, укладка арматурных сеток и каркасов;

6)

бетонирование перекрытий;

7)

выдерживание и контроль за набором прочности

бетона перекрытий;

8)

разборка опалубки перекрытий, ремонт, смазка.

Увязка процессов во времени, обеспечение

возможности выполнять необходимые по последовательности работы в пределах трех

рабочих участков позволяют:

обеспечить выполнение всего комплекта

работ на этаже за 12 дней при ритме 3 дня на один рабочий участок; организовать

совмещение и параллельное выполнение отдельных процессов на соседних участках,

не меняя при этом состава комплексной бригады, ежесменная потребность в рабочих

остается 10 человек; в предусмотренные сроки выдерживания бетона до снятия

опалубочных щитов (сутки для стен и двое суток для перекрытий) без применения

источников интенсификации твердения бетона набирать в летних условиях

распалубочную прочность.

После бетонирования участка перекрытия

до возвращения рабочих а этот участок для установки

опалубки стен следующего яруса проходит ,5 сут; этого

времени достаточно для набора бетоном 70%-ной марочной прочности.

Таблица 21.2. График производства работ

по возведению монолитных стен и сборного перекрытия (2 комплекта опалубки, 8

дней)

График производства работ по возведению

монолитных конструкций типового этажа одной бригадой приведен в табл. 21.4.

Наличие двух комплектов опалубки позволяет обеспечить следующую

последовательность работ:

1) на первом участке устанавливают

опалубку стен и арматуру;

2)

в процессе набора прочности бетона стен на первом участке бригада

переходит на четвертый, разбирает опалубку перекрытий, на третьем участке

устанавливает опалубку стен и укладывает арматуру;

3)

в процессе набора прочности бетона стен на третьем участке бригада

возвращается на первый участок, где разбирает опалубку стен, устанавливает

опалубку и арматуру перекрытий, бетонирует это перекрытие и т.д.

Основные достоинства данного решения -

работает одна бригада в постоянном ритме двое суток, бетонирование осуществляют

только в первую смену, для стен и перекрытий на каждом участке срок набора

прочности до загружения составляет 16 сут.

График производства работ для того же

ритма в двое суток, выполнения всего комплекса работ на этаже за восемь суток

при работе двух бригад приведен в табл. 21.5. Отличительные особенности

организации работ:

первая бригада рабочих обслуживает

рабочие участки № 1 и 2, вторая бригада - участки № 3 и 4;

предусматривается перемещение

освободившейся опалубки с первого участка на третий и наоборот, второй комплект

опалубки обслуживает рабочие участки № 2 и 4;

недостатком принятой технологии может

оказаться бетонирование стен и перекрытий одновременно на соседних участках

из-за сложностей с доставкой бетона на строительную площадку и подачей ее к

месту укладки. Смещение по времени на сутки работы бригад позволяет выполнять

бетонирование только в первую смену.

В современных условиях с использованием

универсальных опалубочных систем все шире внедряется скоростное строительство с

бетонированием конструкций этажа за 6 и 4 дня. Соответствующие графики увязки

по времени работ самостоятельных бригад на бетонировании стен и перекрытий

представлены в таблицах 21.6 и 21.7.

Исходя из темпов

укладки бетона подбирают необходимый комплект машин для этого процесса, в

том же темпе должны выполняться опалубочные и арматурные процессы на принятых

для этих процессов механизмах и приспособлениях. На темпы укладки бетонных

смесей сильно влияет их подвижность. Применяют литые смеси с осадкой конуса ОК более 12 см (часто 14...18 см), подвижные с ОК = 2...12

см, малоподвижные с ОК = 0,5...2 см и жесткие с ОК = 0 см. Встречаются и особо

жесткие смеси с показателем жесткости ПЖ более 200 с. При использовании литых

смесей используют безвибрационный способ

бетонирования.

Для обеспечения непрерывного

бетонирования при большой протяженности стен рекомендуется разделить стены на

участки длиной до 14... 16 м с установкой на границах вертикальных

разделительных рассечек из металлической многоячеистой сетки.

Конструкции многоэтажных монолитных

жилых домов можно бетонировать в крупнощитовой,

объемно-переставной, скользящей и других типах опалубки. Важно, чтобы выбранный

вариант позволял механизировать процесс установки и снятия опалубки.

Оптимальный вариант механизации

определяют по трем основным показателям: продолжительность работы; трудоемкость

работ; стоимость работ на 1 м3 уложенного бетона.

В соответствии с производительностью

ведущего потока (процесса) по бетонированию подбирают комплект машин для других

потоков - по монтажу опалубки, установке арматуры и т.д. Нет смысла загружать

строительную площадку техникой, нужно только предусматривать

высокопроизводительное использование основного оборудования. Так, кран может

быть задействован на всех основных процессах - подача к месту работы опалубки,

арматуры, бетонной смеси, распалубливание.

Работа специализированными потоками и

звеньями позволяет более рационально использовать комплект опалубки и крановое

оборудование, исключить технологические перерывы, повысить ритмичность и

качество работ.

Демонтаж опалубки на захватке можно

осуществлять в летних условиях и зимой - после тепловой обработки - только при

наборе распалубочной прочности. Демонтаж опалубки ведут в последовательности,

обратной ее монтажу. Загружение распалубленных

конструкций допустимо при наборе бетоном прочности, кг/см2:

для стен - 50 и в перекрытиях - 100.

Общая продолжительность работ по

возведению железобетонных конструкций на высоту одного яруса (монолитные

фундаменты, подпорные стенки, чистые полы или бетонная подготовка) или на

бетонирование этажа здания может быть определена:

![]()

Где Т - общая продолжительность

производства работ, сут; t- ритм потока, сут; m- количество захваток; п-

количество выполняемых простых процессов; f6 - время твердения бетона в

опалубке, сут.

В соответствии с этим уравнением, при

заранее заданной продолжительности работ можно определить необходимое

количество захваток:

m=(T-t6)/t-n+1.

44.

c

87

45.

c

91

46.

c

194

47.

c

230

48.

Транспортирование бетонной смеси. Транспортирование бетонной смеси,

как правило, осуществляется в два этапа: от бетонного завода к строящемуся

объекту и от места приемки бетона на стройплощадке непосредственно в

бетонируемую конструкцию. Бетонную смесь с бетонного завода на стройплощадки

различных объектов доставляют в автосамосвалах (в 1987 г. до 92%), автобетоновозах и автобетоносмесителях.

Использование

для транспортирования бетонных смесей автосамосвалов сопряжено с рядом

существенных недостатков: бетонная смесь в открытом кузове автобетоносамосвала

в жаркую погоду отдает влагу (уменьшается В/Ц), а в

дождь или снег увлажняется (увеличивается В/Ц) и за счет этого расслаивается;

часть бетонной смеси (до 3...5%) при перевозке теряется через края бортов и неплотности кузова; применяется ручной труд при очистке

кузова (с грузоемкостью 0,04...0,1 чел.-ч/м3);

снижается качественные характеристики смеси (отклонение от средних величин по

прочности достигает 7...12 %, подвижности 15%), что сдерживает использование

для ее перекачки бетононасосов, пневмобетоноукладчиков

других средств механизации.

В

этой связи применение автосамосвалов все больше и больше ограничивается.

Транспортирование бетонной смеси автосамосвалами разрешается на расстояние не

более 20 км при условии, что борта машины наращиваются не менее чем на 40 см,

зазор между задним бортом и кузовом уплотнен резиновой прокладкой, кузов со

смесью накрыт брезентом, а при отрицательных температурах кузов должен быть затеплоизолирован или обогреваться выхлопными газами.

Автобетоновозы - специализированные

машины, предназначенные для транспортирования готовых бетонных смесей и

растворов на расстояние до 45 км. Высокие кузова каплевидной формы с крышкой,

имеющие двойную обшивку с пространством между листами, куда в холодную погоду

направляют выхлопные газы или помещают теплоизоляцию, располагаются в зоне

минимальной вибрации рамы базового автомобиля, благодаря чему обеспечивается нерасслаиваемостъ бетонной смеси и предотвращается её

разбрызгивание в процессе перевозки.

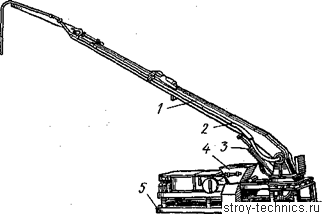

Рис.1. Автобетоновоз: а — транспортное положение, б — положение разгрузки; 1 — автомобильное шасси, 2 —опорная рама, 3—кузов, а — транспортное положение, б — положение разгрузки; 1 — автомобильное шасси, 2 —опорная рама, 3—кузов

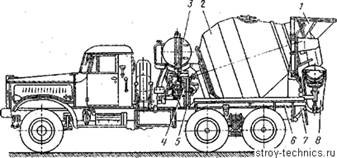

Автобетоносмесители (рис.2)

представляют собой грузовой автомобиль, на шасси которого смонтирована двухконус-ная мешалка. При транспортировании в обычных

самосвалах бетон начинает расслаиваться и твердеть, что приводит к снижению его

качества. В автобетоносмеситель загружают сухую

смесь, транспортируют к месту укладки и перемешивают с водой за 5—10 мин до

выгрузки.

Рис.2. Автобетоносмеситель: 1 — загрузочный бункер; 2 — смесительный барабан; 3 — бак для воды; 4 — привод смесительного барабана; 5 — механизм управления; б — рама смесителя; 7 — шасси; 8 — разгрузочный лоток

Сухие компоненты смеси загружают через загрузочный бункер 1 во вращающийся барабан, где перемешиваются винтовыми лопастями. После загрузки барабан останавливается, дозировочный бак 3 заполняется водой и автобетоносмеситель направляется к объекту, где должен быть уложен бетон.

Разгружают бетон через разгрузочный лоток при вращении барабана в обратном направлении. Водяной дозировочный бак разделен перегородкой на две части: одна предназначена для подачи воды в барабан, вторая — для промывки барабана после выгрузки бетона.

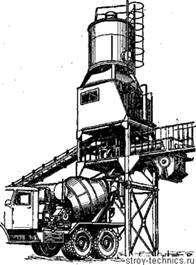

Рис.3. Загрузка автобетоносмесителя

дозированными компонентами бетонной смеси на бетоносмесительной установке.

Перед выгрузкой поворотный лоток

устанавливают на угол, достаточный для свободного выхода бетонной смеси. При

загрузке в барабан готовой смеси автобетоносмеситель

служит только средством транспортирования. В этом случае барабан в пути

следования медленно вращается, предотвращая расслоение бетонной смеси.Для загрузки автобетоносмесителей предназначены бетоносмесительные установки

(рис.3).

49. Приемка

и укладка бетонной смеси. Бетонную

смесь подают в бетонируемую конструкцию с помощью различных грузоподъемных

кранов в неповоротных или поворотных бадьях либо ленточными конвейерами,

бетононасосами, пневмонагнетателями, звеньевыми

хоботами и виброхоботами, ленточными

бетоноукладчиками.

Неповоротные

бадьи загружаются бетонной смесью из автобетоновозов,

автобетоносмесителей, автосамосвалов и других средств с помощью перегрузочных устройств-эстакад,

обеспечивающих достаточную высоту разгрузки.

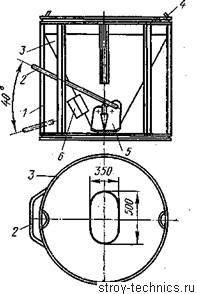

Неповоротные бадьи вместимостью 0,5 м3 и 1 м3 (рис.4) используют преимущественно на заводах сборных железобетонных изделий. Бадья состоит из каркаса, к которому приварен корпус 3 цилиндроконической формы, закрываемый снизу затвором 5. Затвором управляют с помощью рычага.

В гидротехническом строительстве применяют неповоротные бадьи вместимостью 8 м3 (рис.5), загружаемые бетонной смесью из автобетоновозов или железнодорожных силобусов. Бадья оборудована секторным затвором с ручным управлением. Привод затвора гравитационный гидравлический.

Бункер бадьи выполнен в форме конуса с углом наклона стенок 78°. Диаметр выходного отверстия конуса бункера 1150 мм.

Для удобства загрузки бадья снабжена приемным лотком 5 длиной 2800 и шириной 2700 мм. Диаметр бадьи 2850 мм, высота вместе с траверсой 5600 мм. Масса порожней бадьи 5640 кг, с бетонной смесью — 24840 кг.

Рис.4. Неповоротная бадья вместимостью 8 м3:

Рис.5. Неповоротная бадья вместимостью 1 м3

Поворотные бадьи (рис. 33) бывают вместимостью 0,5; 1; 1,5; 2; 3,2; 6,4 и 8 м3. Конструкция их одинакова, различаются они только размерами и устройством затвора.

Загружают их непосредственно из транспортных средств; устраивать перегрузочные эстакады не требуется. Для загрузки бадей вместимостью 0,5 м3 в зоне действия крана укладывают щиты из досок и на них вплотную одна к другой в горизонтальном положении размещают четыре бадьи.

Автобетоновоз с кузовом, вместимость которого соответствует вместимости четырех бадей, задним ходом подъезжает к ним и разгружается. При этом бетонная смесь равномерно заполняет бадьи. Затем кран поочередно поднимает бадьи и в вертикальном положении подает их к месту выгрузки.

Корпус бадей опирается на полозья, служащие направляющими при подъеме бадей в вертикальное рабочее положение.

Бадьи вместимостью 1,5; 3,2; 6,4 и 8 м3 обычно загружают бетонной смесью из бетоновозов, вместимость кузова которых равна или кратна вместимости бадьи.

Рис.5. Выгрузка бетонной смеси в поворотную бадью вместимостью 3,2 м3: 1 — корпус бадьи, 2 — полозья, 3 — затвор, 4 — траверса, 5 ~ крюк крана

Бетоноукладчик ЛБУ-20 с одной стоянки может подать бетонную смесь в любую точку под стрелой на площади 800 м2. Производительность бетоноукладчика 25 м3/ч.

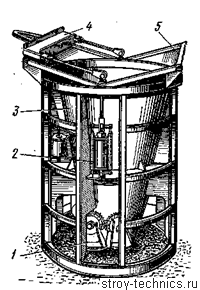

Бетононасосы применяют для подачи бетонной смеси в конструкции, куда затруднена подача бетонной смеси другими способами. Широко применяют бетононасосы при бетонировании обделок туннелей, возведении сооружений в скользящей опалубке и др.

Отечественная промышленность выпускает бетононасосы СБ-9 с механическим приводом производительностью 10 м3/ч и СБ-95А с гидравлическим приводом производительностью 20—30 м3/ч.

Бетононасос с механическим приводом является горизонтальным одноцилиндровым поршневым насосом одностороннего действия с двумя принудительно действующими пробковыми клапанами. Бетонная смесь загружается в приемную воронку, где непрерывно перемешивается лопастями смесителя для сохранения однородности и предупреждения расслоения. Затем смесь с помощью побудителя подается через открытый всасывающий клапан в цилиндр насоса. После наполнения цилиндра смесь поршнем подается в бетоновод.

Бетоновод изготовляют из стальных труб. В его комплект входят прямые трубы одинакового диаметра длиной 3; 1,5; 0,9; 0,6; 0,3 м и колена, изогнутые под углом 90°, 45°, 22°30’ и 1Г15. Диаметр бетоновода в свету равен 150 мм.

В бетононасосах с гидравлическим приводом поршень движется с помощью жидкости, подаваемой в цилиндр насосом.

Основное достоинство поршневых насосов с гидравлическим приводом по сравнению с поршневыми насосами с механическим приводом — незначительные динамические нагрузки на узлы и детали насоса и бетоновода и гарантированное максимальное давление, превышение которого исключается. Эти два обстоятельства способствуют надежной работе насоса без поломок и аварий.

Бетононасос СБ-95А (рис.6) оснащен распределительной стрелой длиной 19 м, на которой закреплен гибкий бетоновод диаметром 123 мм. Это позволяет подавать бетонную смесь на 21 м по вертикали и на 19 м по горизонтали без дополнительного монтажа бетоновода и устройства поддерживающих лесов или креплений.

Распределительная стрела используется для перемещения закрепленного на ней бетоновода. Стрела крепится на поворотной платформе, присоединенной к раме бетононасоса через шариковое опорно-поворотное устройство, и приводится во вращение относительно вертикальной оси от двигателя. Стрела состоит из трех звеньев, соединенных шарнирно, и складывается гидроцилиндрами в транспортное положение. Путем изменения угла наклона между звеньями обеспечивается перемещение головки стрелы с концевым звеном бетоновода по вертикали и горизонтали.

Все узлы бетононасоса смонтированы на сварной раме, снабженной винтовыми аутригерами для обеспечения поперечной устойчивости при работе бетононасоса со стрелой.

Без применения стрелы бетононасос может подавать бетонную смесь по бетоноводу диаметром 150 мм на расстояние по горизонтали до 300 м, по вертикали до 50 м. Звенья бетоновода соединяют посредством быстродействующих рычажных замков, обеспечивающих необходимую прочность и герметичность стыков.

Бетононасос СБ-95А представляет собой двухцилиндровый поршневой насос. При движении поршней бетонная смесь из приемной воронки 4 под действием силы тяжести и создающегося в цилиндрах разрежения засасывается в рабочий цилиндр, а оттуда нагнетается в бетоновод. Оба поршня работают в противоположных направлениях синхронно, т. е. когда один поршень засасывает смесь из приемной воронки, другой нагнетает ее в бетоновод.

Для улучшения всасывания бетонной смеси в приемной воронке предусмотрен побудитель, состоящий из горизонтального лопатного вала с механизмом привода.

Нормальная эксплуатация бетононасоса обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь с осадкой конуса не менее 4 см, удовлетворяющую требованиям удобоперекачиваемости, и тщательно соблюдают режим работы бетононаcoca. При этом смесь во время перекачивания по трубам не расслаивается и не образует пробок.

Бетонные смеси, перекачиваемые бетононасосами, требуют повышенного содержания цемента. Водоцементное отношение должно быть в пределах 0,5—0,65.

В качестве крупного заполнителя целесообразно применять гравий, а не щебень. Гладкая поверхность и округленная форма гравия способствуют уменьшению трения между зернами и увеличению подвижности бетонной смеси. Наибольший размер зерен крупного заполнителя не должен превышать 0,4 внутреннего диаметра бетоновода для гравия и 0,33 — для щебня. Превышение указанной крупности зерен заполнителей ведет к образованию в бетоноводе пробок. Количество зерен пластинчатой (лещадной) или игловатой формы не должно превышать 15% по массе.

Рис.6. Бетононасос СБ-95А с гидравлическим приводом:1 — распределительная стрела, 2 — бетоновод, 3—гидроцилиндр, 4—приемная воронка, 5—рама.

Для нормальной работы бетононасосов, поставляемых с комплектом бетоновода, приходится использовать дополнительное вспомогательное оборудование, с помощью которого на базе бетононасоса создаются бетононасосные установки. Бетононасосная установка состоит из бетононасоса, приемного бункера вместимостью 1,5—3 м3 с виброрешеткой, расположенной над воронкой бетононасоса. Иногда виброрешетку устанавливают на раздаточном бункере бетонного завода.

Виброрешетка над воронкой предотвращает попадание в бетононасос и бетоновод зерен заполнителей, крупнее допускаемых, а также в результате вибрирования ускоряет прохождение бетонной смеси в приемную воронку бетононасоса.

Для разгрузки бетонной смеси, транспортируемой в автобетоновозах или автосамосвалах, над бетононасосом устанавливают перегрузочную эстакаду. К эстакаде крепят промежуточный приемный бункер.

Иногда вместо перегрузочной эстакады бетононасосную установку оборудуют скиповым подъемником, ковш которого загружают из автосамосвала.

Монтируют бетоновод только после проверки и тщательной очистки его фланцев, уплотнительных колец (если нужно, их заменяют) и внутренней поверхности всех звеньев.

Горизонтальные участки бетоновода укладывают на опорах или подкладках различных типов (например, выдвижных трубчатых стойках, деревянных козелках, подмостях, лесах), вертикальные и наклонные крепят с помощью скоб или хомутов к мачтам, лесам, опалубке, к каркасу возводимого сооружения. Вертикальные участки бетоновода рекомендуется заменять наклонными. Следует избегать применения колен бетоновода, изогнутых под углом 90°. Вместо них лучше устанавливать два колена под углом 45°, разделенные прямым звеном длиной 1,5—0,6 м.

Вертикальный участок бетоновода располагают не ближе 8— 9 м от бетононасоса и перед ним устанавливают звено бетоновода с клапаном, предотвращающим обратный поток бетонной смеси при остановке насоса, смене или очистке бетоновода.

Располагая трассу бетоновода, следует учитывать, что прямые горизонтальные и вертикальные участки и колена создают различные по величине сопротивления движению бетонной смеси. Для удобства учета сопротивлений колена, изогнутые под углом 90°, 45°, 22°30, заменяют при расчете эквивалентными длинами горизонтального бетоновода соответственно 12, 7 и 4 м, а 1 м вертикального бетоновода — 8 м горизонтального. С помощью эквивалентных длин определяют приведенную (эквивалентную) длину горизонтального бетоновода.

Приведенная длина бетоновода должна быть меньше или равна дальности подачи по горизонтали, указанной в характеристике бетононасоса. На горизонтальных участках бетоновод монтируют с небольшим уклоном в сторону участка, предназначенного для спуска воды после промывки.

Во избежание образования пробок перед подачей бетонной смеси бетоновод увлажняют и смачивают, пропуская известковый или цементный раствор. Чтобы раствор продвигался полным сечением, в бетоновод вставляют пыж из мешковины, препятствующий растеканию раствора и обеспечивающий полное смачивание бетоновода. После заливки порции раствора в бетоновод ставят пыж. Бетонная смесь, подаваемая по бетоноводу, давит на задний пыж и продвигает заключенную между двумя пыжами порцию раствора.

При транспортировании по бетоноводу бетонную смесь распределяют по площади сооружения с помощью поворотных стрел, лотков длиной до 3 м, виброжелобов или хоботов.

50. Арматура

для железобетонных конструкций подразделяется:

- по материалу - на стальную

и неметаллическую;

- по технологии изготовления - на горячекатаную

стержневую диаметром 6-90 мм и холоднотянутую круглую проволочную диаметром 3-8

мм в виде обыкновенной или высокопрочной проволоки, а также арматурных канатов

и прядей; - по профилю - на круглую гладкую и периодического профиля. Арматура периодического профиля имеет фигурную поверхность, чем

достигается ее лучшее сцепление с бетоном; - по принципу работы в

железобетонной конструкции - на ненапрягаемую и напрягаемую; - по назначению -

на рабочую арматуру, воспринимающую в основном растягивающие напряжения;

распределительную, предназначенную для распределения нагрузки между стержнями

рабочей арматуры; монтажную, служащую для сборки арматурных каркасов; - по

способу установки - на штучную арматуру, арматурные каркасы и сетки.

Особую группу составляет стальная жесткая арматура в виде тавровых балок и

другого проката, применяемая для армирования высотных зданий, специальных

сооружений, и так называемая дисперсная арматура в виде рубленого стекловолокна

или асбеста, используемая главным образом для армирования цементного камня.

Содержание арматуры в железобетонных конструкциях проектируется в определенных

пределах и характеризуется коэффициентом армирования, т. е. соотношением общей

площади поперечного сечения рабочих стержней к сечению бетона, выраженным в

процентах. Минимальная величина коэффициента армирования для растянутой

арматуры в процентах от площади расчетного сечения бетона зависит от марки бетона,

класса арматурной стали, вида арматуры и колеблется в пределах 0,1-0,25%; для

сжатой арматуры коэффициент армирования достигает 0,5%. По назначению конструкции -арматуру разделяют на рабочую, распределительную,

монтажную и хомуты. Рабочая арматура предназначена для восприятия в основном

растягивающих усилий от собственного веса конструкций и внешних нагрузок, а в

отдельных случаях, также и сжимающих усилий. Распределительная арматура служит

для равномерного распределения нагрузок между стержнями рабочей арматуры и для

обеспечения их совместной работы. Соединение распределительной арматуры с

рабочей с помощью сварки или вязки обеспечивает их совместную работу.

Поперечные рабочие стержни в сварных арматурных каркасах балок предохраняют

бетон от появления косых трещин около опор и облегчают сборку каркасов. В

колоннах хомуты препятствуют выпучиванию вертикальных стержней арматуры.

Распределительная арматура связывает рабочие стержни между собой, препятствуя

смещению рабочей арматуры при бетонировании. В сварных сетках, применяемых при

армировании плит, стеновых панелей, настилов и т. п., рабочая и

распределительная арматура расположены обычно перпендикулярно друг к другу,

образуя ячейки. В местах пересечения стержни сваривают. Для рабочей арматуры

сварных сеток применяется обыкновенная арматурная проволока или горячекатаная

арматурная сталь; распределительную арматуру сварных сеток изготовляют из

обыкновенной арматурной проволоки. Монтажная арматура никаких усилий не

воспринимает и служит для сборки каркасов и удержания всей установленной

арматуры в проектном положении. При бетонировании монтажную арматуру иногда

вынимают. Хомуты применяют для соединения отдельных рабочих и монтажных

стержней в готовый пространственный каркас, при этом они, в отличие от монтажных

стержней, воспринимают часть усилий при работе конструкции, что учитывается при

проектировании. Так называемая несущая арматура применяется в случаях, когда

она одновременно используется и в конструкциях, и для подвески опалубки,

образуя арматурно-опалубочный блок. При применении одиночных арматурных

стержней из гладкой арматуры для их лучшего закрепления в бетоне концы

стержней, работающих на растяжение, делают загнутыми в виде крюков. Кроме

крюков у отдельных стержней рабочей арматуры делают отгибы при переходе их из

одной зоны сечения в другую, а также для предохранения от появления косых

трещин у опор. Сварные арматурные сетки применяют как в сборных, так и в

монолитных конструкциях. Сетки объединяются в рабочую и распределительную

арматуру и состоят из стальных стержней диаметром от 3 до 9 мм включительно,

расположенных в двух взаимно перпендикулярных направлениях и соединенных в

местах пересечения контактно-точечной сваркой. Расстояние (шаг) между

отдельными продольными и поперечными стержнями колеблется от 100 до 250 мм;

ширина сетки по осям крайних стержней установлена от 900 до 3500 мм.

Пространственный каркас прямоугольного или квадратного сечения состоит из

четырех плоских каркасов. Чтобы придать несущим каркасам большую жесткость,

вместо арматурных стержней круглого сечения применяют жесткие прокатные профили

(уголки), полосовую и квадратную сталь. Опалубку к заготовленным несущим

каркасам можно крепить после их установки в проектное положение на строительной

площадке или навешивать на каркасы перед их перевозкой на место установки; в

последнем случае их называют арматурно-опалубочными блоками. Монтажные петли

для строповки сборного железобетона выполняются в

арматурном цехе завода. Закладные детали нужны для соединения сборных

железобетонных элементов между собой. Для пластин используют листовую,

полосовую и иногда фасонную (угловую) сталь. Число анкерных стержней может быть

различным, но обязательно должно быть четным. Заготовка арматурных стержней -состоит из правки, чистки, резки и гнутья арматуры и

сварки стыков. В отдельных случаях может выполняться упрочение стержней.

Арматурная сталь испытывается в лабораторных или полевых условиях. Простейшим

испытанием является загиб арматурной стали в холодном состоянии на 180

градусов; сталь выдержала испытание, если при такой пробе на наружной стороне

изгибаемого стержня не появились трещины. Кроме того, арматурная сталь должна

удовлетворять следующим требованиям:

- не должна иметь расслоений;

- на поверхности стержней, включая поверхность

ребер и выступов, не должно быть заусенцев, трещин, раковин;

- поверхность арматуры не должна иметь следов

коррозии; поперечное сечение должно иметь требуемую форму;

- диаметр должен соответствовать накладной и

сортаменту.

До начала работ по заготовке арматуры необходимо

установить точную длину стержней, которую надо отрезать. На детально

разработанных арматурных чертежах проставлены обычно все размеры: длина,

высота, заложение отогнутой части. В рабочих эскизах изгибы прутьев

показываются без закруглений. Эти закругления должны быть плавными. Наиболее

употребительные радиусы перегибов колеблются в пределах 10-15 диаметров

стержня.

При необходимости замены марки

стали, указанной в проекте, сталью другой марки, а также при замене стержней

одного диаметра другими соблюдают следующие требования:

- при замене стержней из стали одной марки или

вида стержнями другой марки или вида, расчетная площадь сечения арматуры должна

изменяться обратно пропорционально расчетным сопротивлениям запроектированной и

фактически применяемой стали;

- при замене стержней одного диаметра стержнями

другого диаметра из стали той же марки суммарная площадь сечения арматуры

должна быть равновелика площади сечения, предусмотренной проектом.