61. Возведение стальных радио и телевизионных башен

62. Возведение стальных радио и телевизионных мачт

63. Возведение радио и телебашен из монолитного

железобетона

64. Технология возведения вытяжных и дымовых труб из

монолитного бетона

65. Технология возведения стальных башен под

вытяжные и дымовые трубы

66. Технология монтажа цельных стальных труб

67. Возведение опор линий электропередач

68. Технология возведения элеваторов из монолитного

железобетона

69. Возведение сборных железобетонных элеваторов

70. Особенности выполнения отдельных видов работ при

отрицательных температурах

71. Факторы, влияющие на производительность труда в

зимнее время

72. Особенности выполнения отдельных видов работ в

условиях жаркого климата

73. Особенности выполнения работ в районах с

сейсмической активностью

74. Классификация видов реконструкций зданий и

сооружений

75. Задачи реконструкции жилых и общественных зданий

76. Особенности разработки проектов производства

работ на реконструкцию промышленных зданий

77. Машины и механизмы, применяемые при выполнении

работ по реконструкции зданий

78. Технологии выполнения отдельных видов строительно – монтажных работ при реконструкции зданий

61-62.

Высотными называют сооружения,

высота которых намного превышает их размеры в поперечном сечении. Такие

сооружения работают на восприятие преимущественно горизонтальных нагрузок,

основной из которых является ветровая. К высотным

сооружениям относят вытяжные трубы (вентиляционные и дымовые), опоры антенных

сооружений радио и телевидения, метеорологические вышки, опоры воздушных линий

электропередач и т. п.

Высотные

сооружения необходимы не только для многих крупных промышленных предприятий.

Без них невозможны дальнейшее развитие теле- и

радиокоммуникаций, передача электроэнергии на большие расстояния. Высокие трубы

способствуют улучшению экологической обстановки.

Назначение

дымовых и газоотводяших труб известно, мачты обычно

применяют для линий электропередач, они специфичны с точки зрения их работы,

восприятия нагрузок, наличия фарфоровых изоляционных гирлянд, опасности

поражения током. Башни обычно используют для средств связи,

часто их оборудуют передатчиками теле- и радиопрограмм, телефонных систем.

Башня —

вертикально и свободно стоящее высотное сооружение, жестко защемленное в

основании, что достигается анкеровкой ствола башни к

фундаментам, и не требующая по этой причине оттяжек. В большинстве случаев

башни проектируют в виде пространственных конструкций, имеющих форму призмы или

пирамиды, часто с небольшими переломами в очертании поясов по высоте. Башни

представляют собой решетчатые конструкции из трубчатых, прокатных или сварных

профилей. Предпочтительнее трубчатое, а не из проката решение башни, так как у

труб коэффициент аэродинамического сопротивления ветру меньше, что позволяет

выполнить более тонким сечение конструкции. Поперечное

сечение — треугольник. квадрат,

шестигранник, восьмигранник. По центру башни иногда предусматривают

вертикальные конструкции для шахт лифтов, лестниц, различных

технологических устройств.

Устойчивость

башен обеспечивается надежным соединением надземной части с фундаментами. Для

уменьшения объема фундаментов и особенно глубины их заложения базу башни

проектируют уширенной в виде усеченной пирамиды с фундаментами по ее периметру,

а каркас верхней части башни в виде призмы. Стыки поясов и решетки башни могут

быть сварными или болтовыми.

Высота

радио- и телевизионных опор обычно 180...380 м, радиорелейных опор — 50... 120

м, вытяжных труб-башен—90...180 м, молниеотводов— 170...230 м.

Мачта —

вертикальное высотное сооружение, шарнирно или защемленно

опирающееся на фундамент и удерживаемое натянутыми и наклонно идущими к земле

стальными канатами-оттяжками в один или несколько ярусов. Мачты чаще всего

имеют решетчатую конструкцию трех- или четырехгранного сечения или листовую

конструкцию в виде сплошной трубы. Ствол решетчатых мачт состоит из

пространственных секций длиной 6,75... 13 м, изготавливаемых на заводе и

соединяемых при монтаже фланцами на болтах. Мачты листовой конструкции состоят

из секций диаметром 1,2...2,5 м длиной до 9 м, они соединяются между собой

встык сваркой или болтами на накладках. Встречаются и комбинированные решения

соединения элементов.

Для

строительства мачт и башен применяют обычно сталь, железобетон используют реже

(в основном для телевизионных башен). На практике нередко монтируют башни

смешанной конструкции — нижняя часть из железобетона, верхняя — из стали.

Мачты

экономичнее башен по расходу металла и стоимости. При высоте до 150 м стоимость

мачт на 20...30% ниже. Этот разрыв возрастает с увеличением высоты сооружения.

Однако сооружениям мачтового типа присущи определенные недостатки.

Достоинства

башен по сравнению с мачтами:

•

меньшая площадь застройки;

•

отсутствие необходимости периодической регулировки и замены растяжек;

•

большая надежность при эксплуатации;

•

удобное при монтаже и эксплуатации технологическое оборудование;

•

большая эстетичность — отсутствие оттяжек и растяжек.

При выборе

конструктивного решения того или иного сооружения в каждом конкретном случае

проводят технико-экономическое обоснование различных вариантов решений с

учетом местных условий строительства.

Башни часто

возводят в труднодоступных местах, а также на просадочных

и вечномерзлых основаниях. Однако это не имеет принципиального значения, так

как башни обычно устанавливают на кольцевой фундамент.

Основной при

расчетах является ветровая нагрузка, составляющая 70...80% итоговой. С

увеличением высоты сооружения возрастает и интенсивность ветровой нагрузки.

63. МОНТАЖ БАШЕН ПОДРАЩИВАНИЕМ

С увеличением высоты башен до 300...400 м появляются проблемы с монтажными

механизмами, возрастают трудозатраты на транспортировку конструкций с земли к

отметкам их установки, на доставку монтажников к рабочим местам, повышается влияние

метеорологических факторов на ход работ.

Монтаж методом подращивания заключается в том, что на

низких отметках уже частично возведенной башни начинают монтаж верхних ярусов,

которые циклично выдвигают вверх и по мере их выдвижения снизу подращивают конструкции

нижерасположенных ярусов.

При методе подращивания башню разделяют на два блока:

нижний и верхний. Нижний блок возводят способом наращивания с помощью башенных

или самоходных кранов. Высота нижнего блока определяется возможностями

монтажных механизмов и решениями по защемлению верхнего блока при выдвижении.

Нижний блок в результате становится частью монтажной оснастки, воспринимает

монтажные воздействия при выдвижении верхнего блока, на нем закрепляют

направляющие и другие монтажные приспособления.

Метод подращивания широко распространен в

строительстве, так как обеспечивает значительное повышение производительности

труда и сокращение продолжительности монтажных работ, особенно в условиях

стесненной строительной площадки. Подращиванием

называют метод монтажа высотных сооружений, при котором конструкции выше

отметки, доступной для установки элементов монтажным краном, собирают внизу,

начиная с верхней секции сооружения, и выдвигают вверх на высоту очередной

секции. Верхний блок собирают частями внутри нижнего блока, выдвижение блока

осуществляют с помощью грузовых полиспастов или гидроподъемников. После подъема

очередной секции и соединения ее с ранее собранной частью сооружения на уровне

земли собирают и готовят к подъему очередную секцию конструкции.

Последовательность монтажных работ при возведении башен подращиванием

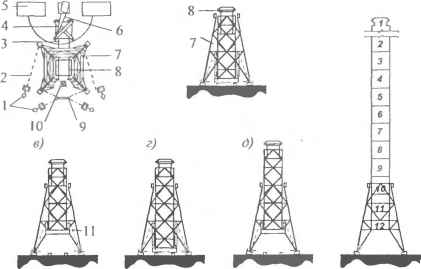

приведена на рис. 16.4.

Рис. 16.4. Общая схема последовательности возведения башни методом подращивания пространственными блоками:

а — план; б- крановый монтаж; в — первая вьщвижка блока; г — укрупнительная сборка; д — вьщвижение укрупненных блоков с помощью тяговых

полиспастов; е — очередность сборки и выдвижения блоков (показано цифрами 1...I2); 1 — электролебедка; 2 — канат полиспаста; 3 — рельсовые пути

надвижки укрупненного блока; 4 — стенд сборки блоков;

5 — площадка складирования; 6 — кран; 7 — нижняя опорная часть башни; 8 —

верхняя часть башни с зонтом; 9 — узел попарной блокировки полиспастов; 10 —

электролебедка для перемещения стенда; 11 — тяговый полиспаст

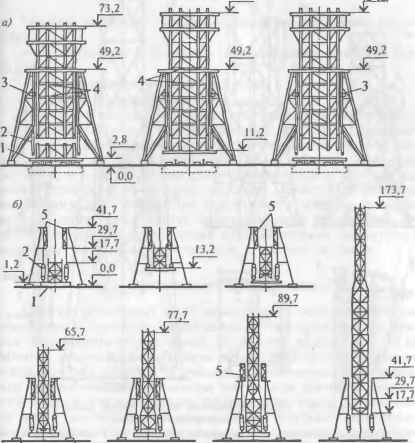

После монтажа нижней, пирамидальной части сооружения, на рельсовых

путях, в непосредственной близости от возводимой башни собирают стенд, на

котором осуществляют укрупнительную сборку блоков верхней, призматической части

башни. Собранные на стенде блоки подают под основание башни с помощью

полиспаста и электролебедки (рис. 16.5). Далее блок поднимают с помощью

домкратов для совмещения с нижней частью ранее выдвинутых конструкций башни.

После выверки и сварки монтажных стыков всю призматическую часть башни

выдвигают по направляюшим вверх на высоту нижнего

блока (высота блоков 10... 12 м). Последующие операции повторяют в аналогичном

порядке, пока не будет полностью смонтирована и поднята на проектные отметки

призматическая часть башни. Конструктивные схемы подращивания

башен различных форм приведены на рис. 16.6 и 16.7.

Рис. 16.5. Последовательность сборки и выдвижения блоков башни при подращивании:

а — план; б— первоначальный этап; в — первая выдвижка; г — промежуточное положение; д — проектное

положение; 1 рельсовые пути; 2 электролебедки; 3 — уравнительное звено; 4 —

ствол башни; 5 — призматическая часть; 6 — пирамидальная часть башни; 7 —

стенд; 8 — опорный столик; 9 — тяговые полиспасты; 10 —

укрупненный блок

Способ имеет принципиальные отличия и преимущества:

•самые сложные и трудоемкие процессы сборки конструкций можно выполнять на

низких отметках;

•постоянство рабочих мест дает возможность хорошо их оснастить, оборудовать и

укрыть от непогоды;

•зависимость от метеорологических условий из-за отсутствия работ на

значительных высотах минимальна;

•высока степень безопасности работ;

•качественный пооперационный контроль.

Для метода подращивания наиболее оптимальна форма

сооружения, когда нижняя часть башни представляет собой мощную неподвижную

пирамидальную конструкцию, способную служить направляющей для выдвижения сквозь

нее подращиваемой, призматической конструкции ствола.

Рис. 16.6. Монтаж башен подращиванием:

а — монтаж типового блока многогранной башни; б— последовательность

монтажа выдвигаемой части с переломом сечения: 1 — стенд-кондуктор: 2 — тяговый

полиспаст: 3 — опорное устройство (столик); 4 — стабилизирующая система; 5 —

съемная ферма-вставка

Комбинированный способ применяют, когда для отдельных частей башни возможно

использование разных методов монтажа. Например, наращивание нижней части башни,

установка на верхних ее отметках поворотного шарнира с закрепленной верхней

частью башни и ее поворот с установкой в проектное положение.

Монтаж телебашен высотой до 400 м самых разнообразных конструктивных решений, в

том числе со смешанным (из железобетона и стали) несущим каркасом, осуществляют

обычно комбинированным методом. При возведении нижних опорных частей из

сборного или монолитного железобетона используют приставные или башенные краны,

реже применяют подъем в проектное положение нижней опорной части, выполненной в

металлоконструкциях, с помощью полиспастной оснастки большой грузоподъемности.

При монтаже верхних частей башни (в которых размещаются лифтовые шахты и

антенные устройства) используют самоподъемные краны или один из вариантов

метода подращивания.

64.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящей Инструкции распространяются на производство и приемку работ по возведению монолитных железобетонных промышленных труб и башенных гиперболических градирен.

1.2. Строительство труб и градирен должно осуществляться в соответствии с рабочими чертежами, проектом производства работ с соблюдением требований главы III части СНиП по бетонным и железобетонным конструкциям монолитным и технике безопасности в строительстве, а также требований настоящей Инструкции.

Взамен СН 47-74 Постановлением Госстроя СССР 02.09.1985 N 140 с 1 января 1986 года введены в действие СНиП 3.01.01-85.

Постановлением Госстроя СССР от 04.02.1985 N 15 с 1 июля 1985 года введены в действие СНиП 3.01.03-84 "Геодезические работы в строительстве.

Постановлением Госстроя СССР от 21.04.1987 N 84 с 1января 1988 года введены в действие СНиП 3.01.04-87 "Приемка в эксплуатацию законченных строительством объектов. Основные положения.

1.3. Состав и порядок разработки проекта производства работ устанавливаются СН 47-74 "Инструкция по разработке проектов организации строительства и проектов производства работ". При разработке проекта производства геодезических работ следует руководствоваться главой III части СНиП по геодезическим работам в строительстве. Приемка сооружений в эксплуатацию осуществляется в соответствии с требованиями главы III части СНиП по приемке в эксплуатацию законченных строительством предприятий, зданий и сооружений.

1.4. До начала возведения ствола трубы или оболочки градирни должна быть соответственно проверена готовность:

фундамента трубы;

фундамента, наклонной колоннады, нижнего опорного кольца и днища водосборного бассейна градирни.

1.5. При проверке готовности конструктивных элементов трубы или градирни, перечисленных в п. 1.4, должны быть предъявлены:

акт освидетельствования грунтов основания и соответствие их геологическим данным, приведенным в проекте, с приложением выписки из технического отчета (заключения) по инженерно-геологическим изысканиям;

акт на закрепленные центр и оси со схемой привязки центра и осей трубы или градирни к геодезической разбивочной основе, а также техническая документация на геодезическую разбивочную основу;

исполнительные схемы конструктивных элементов с указанием высотных отметок и геометрических размеров, а также развертка и план расположения выпусков арматуры;

акт освидетельствования скрытых работ по установке арматуры и закладных деталей, по устройству гидроизоляции фундаментов и контура заземления молниезащиты и др.;

акты промежуточной приемки фундамента трубы и градирни, колоннады, нижнего опорного кольца и днища водосборного бассейна градирни;

акт на установку и закрепление на месте исходных (постоянных) реперов с исполнительной схемой их расположения на местности в плане, указанием отметок и описанием конструкций реперов и способа их закрепления;

рабочие чертежи конструктивных элементов труб и градирен с изменениями, внесенными в процессе строительства и согласованными с проектными организациями;

журналы производства работ;

паспорта, сертификаты, а также данные лабораторных испытаний контрольных образцов, подтверждающие качество бетона и материалов, использованных для строительства проверяемых конструкций трубы или градирни.

1.6. В процессе строительства трубы или градирни должны осуществляться инструментальные наблюдения за их осадками. Для наблюдения за осадкой следует закладывать (на внешней поверхности ствола трубы или стенке фундамента градирни) не менее четырех марок в местах, доступных для постановки вертикально на марки нивелирной рейки. Марки должны быть с шаровой головкой или с выступающей кверху острой гранью.

1.7. Наблюдение за осадкой надлежит осуществлять после возведения каждых 20 - 30 м ствола трубы и 15 - 20 м оболочки градирни по высоте.

1.8. Монтаж кремнебетонных и металлических стволов труб производится по проектам производства работ, составляемым монтажными организациями.

65.

подращиванием

66.

–

67.

опоры ЛЭП являются главным элементом конструкции

линий электропередач. Они предназначены для крепления электрических проводов на

нужном уровне. Используют их для возведения ЛЭП, имеющих напряжение от 35 кВ.

Опоры ЛЭП разделяются

на две группы. Опоры могут быть анкерными и промежуточными. Их разница

заключается в способе подвешивания электропроводов. Так в опорах ЛЭП анкерного

типа электропровода закреплены в специальных натяжных зажимах. Анкерные опоры

ЛЭП служат для натяжения электропроводов. В промежуточных опорах провода

крепятся в поддерживаемых зажимах. Устанавливают анкерные опоры на прямых

участках, где необходимы переходы провода через какие-либо преграды (инженерные

постройки, деревья и пр.). Опоры принимают нагрузку от усилия натяжения

провода, они имеют очень прочную жесткую конструкцию.

Промежуточные опоры устанавливают для поддержки

тросов и электрических проводов. На нагрузку от усилия натяжения

электропроводов они не рассчитаны. Промежуточные опоры бывают двух видов:

прямыми и угловыми.

Прямые промежуточные опоры устанавливают только на

прямых участках линий. В зависимости от вида установленных на опоре изоляторов

происходит закрепление проводов. На опорах с подвесными изоляторами

электропровода крепятся в поддерживающих гирляндах. Сами гирлянды висят вертикально.

На прямых промежуточных опорах ЛЭП, на которых установлены штыревые изоляторы, провода крепятся проволочной вязкой.

Угловые промежуточные опоры устанавливают в тех

местах, где ЛЭП делает поворот. Угловые опоры на себя принимают не только

нагрузку от тяжения проводов, но и нагрузку от

поперечных составляющих конструкции.

Еще один вид опор – концевые.

Эти опоры ЛЭП всегда устанавливают на концах линии электропередачи. Провода,

которые отходят от этих опор, идут к подстанциям.

Опоры ЛЭП выпускают из разных материалов –

железобетона, дерева или стали. Деревянные опоры производят из сосны. Они нашли

свое применение в ЛЭП с напряжением до 110 кВ. Срок эксплуатации таких опор до

25 лет. Их основное достоинство – низкая стоимость.

Железобетонные опоры ЛЭП стойкие к

коррозии и к воздействию разных агрессивных сред. Они используются в ЛЭП с

напряжением до 110 кВ и выше. Срок эксплуатации железобетонных опор может быть

более 50 лет.

Стальные опоры имеют высокую стоимость, но и их

надежность очень высокая. Время их эксплуатации составляет,

как и у железобетонных, более полувека. Чтобы металл не разрушался под

воздействием атмосферных осадков, опоры подвергаются оцинковке и окрашиванию.

68. Машины предприятий

нерудных строительных материалов работают в неблагоприятных условиях.

Перерабатываемые материалы характеризуются абразивностью,

и воздух в цехах этих предприятий в значительной степени насыщен пылью.

Очень

часто машины эксплуатируют в условиях повышенной влажности и атмосферных

осадков вне крытых помещений, а зимой – в условиях пониженных температур.

Такая

специфика работы машин осложняет эксплуатацию и повышает требования к качеству

машин и их монтажа.

Анализ

причин неудовлетворительной работы и простоев машин показывает, что

значительная часть неполадок – это следствие дефектов, допущенных в процессе

монтажа и установки.

При

недостаточно тщательном или неумелом монтаже, неудовлетворительной наладке

хорошо сконструированные и изготовленные машины работают плохо и часто выходят

из строя. Низкое качество монтажных работ может быть при работе машин причиной

толчков и рывков, вызывающих снижение рабочих скоростей, повышенные износы и

частый ремонт.

Качество

и сроки монтажных работ предопределены некоторыми организационными

мероприятиями, а также составлением соответствующей документации.

Процесс

монтажа подразделяют на подготовительный и собственно монтажный периоды.

Подготовительные

работы связаны с подготовкой к проведению монтажа машины и включает следующее:

·

отгрузку машин, подлежащих монтажу, их

разгрузку на монтажной площадке, осмотр и проверку комплектности узлов и

деталей, а также частичную пригонку;

·

полное укомплектование узлов перед

монтажом;

·

сборку отдельных узлов в укрупнённые

узлы, допускаемые по массе, габаритам для данного такелажа;

·

приёмку строительных работ –

фундаментов, рельсовых путей;

·

доставку подъёмно-транспортных средств.

Производство

монтажных работ включает следующее:

·

установку и размещение на монтажной

площадке такелажного оборудования;

·

проведение такелажных работ, связанных с

подъёмом, перемещением, установкой и креплением машины;

·

окончательную наладку машин после

выполнения монтажа или установки;

·

опробование узлов машин в целом без

нагрузки и под нагрузкой.

Монтаж

машин можно осуществлять методами постепенного наращивания и крупноблочным.

Метод

постепенного наращивания заключается в последовательной установке на ранее

смонтированные следующих сборочных единиц машины. Его применяют при отсутствии

на монтажной площадке надлежащих грузоподъёмных механизмов и приспособлений.

Методом

постепенного наращивания обычно монтируют машины, развитые в вертикальном

направлении, например, элеваторы. Монтаж начинают с башмака, а за тем

последовательно устанавливают секции и головку элеватора.

Развитую

в горизонтальном направлении приводную станцию ленточного конвейера монтирую

следующим образом:

·

монтаж металлических конструкций

приводной станции на проектной отметке;

·

монтаж подшипников привода;

·

монтаж приводного барабана с

уравнительной муфтой;

·

установка опорной рамы и редуктора по

уравнительной муфте;

·

монтаж электродвигателя по эластичной

муфте, соединяющей его с редуктором.

Крупноблочный

метод сводится к параллельному монтажу укрупнённых блоков с последующим

монтажом машины из этих блоков. Сборка отдельных блоков делится на подузловую и узловую и ведётся

несколькими бригадами.

Понятие

монтажа крупными блоками часто совпадает с понятием скоростного монтажа,

поскольку при монтаже крупными блоками значительно сокращается его

продолжительность.

Процесс

крупноблочного монтажа распадается на стадии предварительной укрупнённой сборки

подузлов (сборочных единиц) из отдельных деталей, а

затем целых блоков-узлов из подузлов на отметках ниже

проектных или же в стороне от проектного положения и монтаж машины в проектном

положении из уже ранее собранных блоков-узлов.

69.

см 68

70.

с 378

71.—

72. Бетонирование в условиях жаркого климата

В условиях сухого жаркого

климата (максимальная температура окружающей среды более 30 градусов, средняя -

выше 25 градусов ) процесс бетонных работ имеет ряд

особенностей. При быстром обезвоживании в бетоне, что еще не окреп, развиваются

деструктивные явления, которые снижают его конечную прочность. Качество бетона

может быть обеспечено двумя способами: применением таких методов приготовления

транспортировки и содержания бетона, которые уменьшают возможность его

обезвоживания; сокращением сроков выдержки бетона, ускоряя его отвердевание.

В условиях сухого жаркого

климата важно сберечь необходимую подвижность бетонной смеси к моменту ее укладки

в опалубку. Это может быть обеспечено благодаря увеличению затрат воды, что

связано с увеличением затрат цемента.

Более приемлемо есть снижение

температуры смеси при ее приготовлении. Температура бетонной смеси может быть

снижена на 20- 25 градусов в результате смачивания охлажденной водой

заполнителей, их обдув холодным воздухом при подаче в смеситель и т.д.

Открытая поливка бетона не

только не оберегает его от обезвоживания, а, напротив, способствует

возникновению термического удара и интенсивной потере влаги.

При строительстве сооружений

с незначительными открытыми поверхностями водопотери

бетона могут быть уменьшены благодаря покрытию горизонтальных поверхностей

слоем воды 3-5 см (метод "водяного бассейна").

Обезвоживание бетона может

быть сведено к минимуму и за счет сокращения времени его выдержки. Для этого

используют высокоактивный цемент, добавки - ускорители отвердевания, а также

метод тепловой обработки. Во избежание обезвоживания бетон после заключения в

конструкцию защищают слоем пароизоляции.

Производство бетонных работ в

зимних условиях и в условиях жаркого климата осложняется.

Изучая этот вопрос, нужно

обратить внимание на возможное влияние как отрицательных

так и положительных температур на качество бетона, на суть методов термоса,

холодного бетона, способы ускорения отвердевания, подогрева составляющих бетона

так подогрева бетонной смеси на месте заключения.

74.

-78 конец учебника